TPU- und Polycarbonat-Folien für gedruckte Elektronik

Ob in Sensoren, modernen Bedienfeldern oder intelligenten Verpackungen – gedruckte Elektronik ist aus dem Alltag nicht mehr wegzudenken. Moderne Technologien und Materialien ermöglichen es Designern, Schnittstellen und Geräte zu entwickeln, die nicht nur ästhetisch ansprechend, sondern auch leicht, , langlebig und hochfunktional sind.

Innovative Substrate und leitfähige Tinten

Gedruckte Elektronik hat das Potenzial, die Art und Weise, wie wir elektronische Geräte herstellen und nutzen, zu revolutionieren und sie leichter zugänglich zu machen. Doch wie genau funktioniert diese Technologie?

Bei gedruckter Elektronik werden Druckverfahren eingesetzt, um HMI (Human Machine Interface = Mensch-Maschinen-Schnittstelle) auf verschiedenen Arten von Materialien, den so genannten Substraten, herzustellen. Diese Technologie umfasst die Verwendung von leitfähigen Tinten, Pasten und anderen Werkstoffen, die auf eine Vielzahl von Oberflächen und Substraten gedruckt werden können. In der Regel werden dazu Standard-Drucktechniken und Drucker wie Siebdruck- oder Tintenstrahldruck-Geräte verwendet.

Schlüsselkomponente der gedruckten Elektronik sind funktionelle Tinten, die auf innovative Werkstoffe aufgebracht werden. Diese Tinten und Drucktechniken ermöglichen eine Technologie, die sowohl Designfreiheit und größere Flexibilität als auch niedrigere Kosten und höhere Produktionsgeschwindigkeit bietet. Neben Standard-Tinten eignen sich Tinten auf Kupfer- und Silberbasis für die Verwendung in Druckprozessen mit thermoplastischen Folien. Der Druck mit diesen Tinten gewährleistet eine gute Leitfähigkeit und ermöglicht eine zuverlässigere Integration von Sensortechnologie.

Die Substrate reichen dabei von starr bis hochflexibel. Covestro bietet eine breite Palette an technischen Folien an, um den unterschiedlichen Anforderungen von Anwendungen gerecht zu werden. Das Portfolio an Spezialfolien umfasst Makrofol® Polycarbonat-Folien (PC-Folien) für Anwendungen, bei denen Robustheit, Steifigkeit, und ein geringes Gewicht erforderlich sind, sowie Platilon® thermoplastische Polyurethanfolien (TPU-Folien) für sehr flexible Anwendungen. Darüber hinaus können unsere thermoplastischen Folien zur Verkapselung und zum Schutz gedruckter elektronischer Komponenten, wie beispielsweise Sensoren, verwendet werden. Sie dienen als Barriere gegen Feuchtigkeit, Staub und andere externe Einflüsse, die die Leistung und Langlebigkeit der gedruckten Elektronik beeinträchtigen können.

Flexibel, dehnbar, leicht – TPU-Folien in gedruckter Elektronik

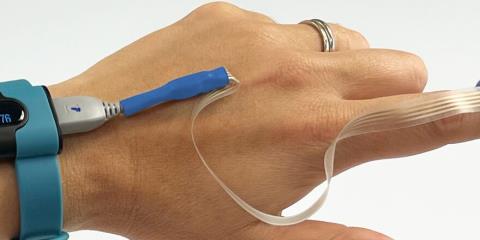

Eine Reihe von Anwendungen gedruckter Elektronik, z. B. in Textilien und Sportgeräten, Smart Patches, oder Autositzen mit integrierten Funktionen erfordert ein flexibles Material. Unsere Platilon® TPU-Folien bieten hohe mechanische Flexibilität. Sie können gedehnt oder gewölbt werden, ohne ihre Eigenschaften zu verlieren. Das ermöglicht die Entwicklung von tragbarer flexibler Elektronik. TPU-Folien können zur Herstellung dehnbarer Schaltkreise verwendet werden. Dies ist bei Anwendungen erforderlich, bei denen die gedruckte Elektronik ihre Funktionalität auch bei Dehnung und Verformung beibehalten muss. Beispiele hierfür sind smarten Textilien oder Smart Patches, oder Lenkrad- oder Sitzheizungen.

Die TPU-Folien können nicht nur mit Standard-Tinten bedruckt werden, sondern zeigen auch eine gute Bedruckbarkeit mit Tinten auf Basis von Silber. Die Bedruckbarkeit mit silberbasierten Tinten ist wichtig, da sie eine gute Leitfähigkeit gewährleistet, und so die zuverlässige Integration von Sensortechnologie ermöglicht. Dadurch eignen sie sich besonders für Anwendungen in der Medizin und im Gesundheitswesen.

Unsere TPU-Folien können zudem als Klebeschichten dienen, um verschiedene Schichten gedruckter Elektronik miteinander zu verbinden oder sie auf anderen Substraten wie Stoffen oder Kunststoffoberflächen zu befestigen. Die Adhäsionseigenschaften der Elastomere helfen dabei, eine starke und zuverlässige Verbindung zwischen den einzelnen Komponenten herzustellen.

Dünn und robust – Polycarbonat-/Thermoplast-Folien für gedruckte Elektronik

Polycarbonat-Folien eignen sich am besten für die Integration von Funktionen in dekorative Elemente, Heiz- und Beleuchtungselemente in Autos und andere elektronische Geräte. Unsere thermoplastischen Makrofol® PC Folien ermöglichen intelligente Oberflächen mit schlankem, leichtem und ansprechendem Design, die zudem kratzfest und witterungsbeständig sein können.

Diese Substrate ermöglichen Standardverarbeitungstechnologien wie IME (In-Mold-Elektronik) oder FIM (Film Insert Molding), die die Fertigung vereinfachen.

Was ist IME (in-Mold-Elektronik)?

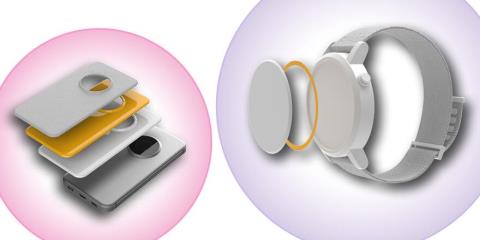

Bei der In-Mold-Elektronik (IME) werden gedruckte Elektronik und Schaltkreise mit 3D-Thermoformung und -Guss kombiniert, um dreidimensionale Objekte mit eingebetteten Schaltkreisen herzustellen. IME ermöglicht Designern die Entwicklung dünnerer und leichterer Produkte, die darüber hinaus ästhetischer wirken.

Die Folien werden so geformt, dass sie dem Design der geformten Oberflächen des Endprodukts entsprechen. Die geformte Folie wird anschließend in ein hierfür angefertigtes Kunststoff-Spritzguss-Werkzeug eingesetzt und dann umspritzt, um alle Schaltkreise und Grafiken zu integrieren. Der zusätzliche Oberflächendruck der Schaltkreise und Grafiken ermöglicht Designern die Integration von Touch-Bedienelementen sowie Beleuchtungen mit herkömmlichen In-Mold-Dekorationsprozessen in der Fertigung.

Die Möglichkeit, dekorative Grafiken, Beleuchtung und eine Vielzahl anderer Funktionen zu integrieren, prädestiniert diese innovative Technologie dafür, branchenübergreifend eingesetzt zu werden. Durch den Wegfall mechanischer Knöpfe, die in herkömmlicher Elektronik zu finden sind, durch die beispiellose Freiheit für Designer, ästhetische Benutzererlebnisse zu schaffen, und durch die nahtlose Integration von Elektronik in elegante Oberflächen – die In-Mold-Elektronik ebnet den Weg in ein neues Zeitalter der Optimierung und der Mensch-Maschine-Schnittstellen (Human-Machine Interface, HMI).

Was ist FIM (Film Insert Molding)?

Film Insert Molding (FIM) ermöglicht die Fertigung von Kunststoffteilen mit dekorierter oder funktionaler Oberfläche in einem einzigen Schritt. Bei diesem Prozess wird eine Kunststofffolie, die in der Regel auf der Rückseite bedruckt ist, geformt und zugeschnitten, bevor sie in eine Spritzgussform gelegt und mit einem thermoplastischen Harz hinter- oder überspritzt wird.

Wesentliche Vorteile

- Leicht und schlank: Signifikante Reduzierung von Gewicht und Bauteildicke.

- Strapazierfähig: Bieten eine belastbare mechanische Struktur.

- Designfreiheit: Für individuelles Design und nahtlose geschlossene Oberflächen.

- Multifunktional: Die Anwendungsbereiche sind nahezu unbegrenzt.

- Effiziente Druckprozesse: Es können Standarddruckprozesse eingesetzt werden.