Covestro und TMT bringen das 1000. Rotorblatt für Windkraftanlagen auf Polyurethanbasis auf den Markt

Im Rahmen seines aktuellen Fünfjahresplans will China seine Produktion von Solar- und Windenergie bis 2025 verdoppeln, um beide Meilensteine seiner als „3060 double carbon target“ betitelten Strategie zur Erreichung der CO2-Neutralität zu realisieren. Nie wurden technologischer Fortschritt und Innovation im Bereich der erneuerbaren Energien intensiver vorangetrieben als heute.

In den vergangenen zwei Jahrzehnten wurden die Rotorblätter für Windräder überwiegend aus Epoxidharzen hergestellt. In jahrelanger Entwicklungsarbeit ist Covestro mit einem Polyurethanharz speziell für die Rotorblätter von Windkraftanlagen eine bahnbrechende Innovation gelungen, die die Karten komplett neu mischt. Damit ermöglichen wir eine schnellere und kostengünstigere Produktion, als dies bei herkömmlichen glasfaserverstärkte Rotorblättern aus Epoxid der Fall ist, und eröffnen der Industrie für Windenergie ganz neue Wege. Den Anfang nahm diese Entwicklung im Jahr 2014, als Polyurethanharz auf die Holmkappe und den Schersteg eines 58 Meter langen Rotorblatts eines Windrads aufgetragen wurde.2018 wurde dann im Nordosten Chinas bereits das erste PU-Rotorblatt für ein Windrad mit einer Länge von 9,5 Metern installiert. Danach folgte die bisher größte PU-Anwendung in der Geschichte von Covestro, nämlich ein 94 Meter langes Rotorblatt, das 8 MW Energie erzeugen kann. Im Jahr 2019 wurde der erste kommerzielle Auftrag für Rotorblätter von Windrädern aus Polyurethanharz erfolgreich ausgeliefert. Im Jahr 2021 führten Covestro und TMT weitere Verifizierungsarbeiten im Rahmen einer zweiten Runde der kontinuierlichen Produktion von PU-Rotorblättern in kleinem Maßstab durch. Dies diente der Vorbereitung des nächsten großen Schritts: der industriellen Massenproduktion in großem Maßstab.

Epoxidharz ist seit langem der Werkstoff der Wahl für Rotorblätter von Windkraftanlagen. Das von Covestro vor über 80 Jahren erfundene Polyurethanharz stellt einen neuen Lösungsansatz für die Produktion von Rotorblättern dar, hatte jedoch in der Anfangsphase mit Problemen bei der Massenproduktion zu kämpfen. Um die Kluft zwischen alter und neuer Technologie zu überbrücken und den Herstellern von Rotorblättern für Windräder eine lohnende Option zu bieten, arbeitete das „Team Wind“ der Tailored Urethanes Business Entity im asiatisch-pazifischen Raum unermüdlich an der Entwicklung einer kostensparenden Gesamtlösung. Das Team sah sich nicht nur mit technischen Herausforderungen bei der Entwicklung der geeigneten Polyurethan-Formulierung konfrontiert, sondern auch mit der Verkürzung der Zykluszeit zur Verbesserung der Produktivität. Die Massenproduktion erforderte eine erfolgreiche Umsetzung in vielen Bereichen, einschließlich der zunehmenden Komplexität der Fertigung in verschiedenen Fabriken mit unterschiedlichen Umweltbedingungen und Rotorblattdesigns sowie Investitionen und Überlegungen zur Einhaltung von Vorschriften.

Polyurethanharz zeichnet sich bei der Herstellung von Rotorblättern für Windkraftanlagen durch überlegene mechanische Eigenschaften, bessere Ermüdungsbeständigkeit und eine bessere Verbindung mit Glasfasern aus, was die Konstruktion von leichteren und zugleich längeren Rotorblättern erlaubt.

Aufgrund der niedrigen Viskosität kann Polyurethan bei der Herstellung von Rotorblättern viel schneller verarbeitet werden als Epoxidharz. Die Eigenschaft von Polyurethanharz, schnell auszuhärten, bietet zusätzliche Vorteile hinsichtlich der Effizienz der Produktion.

Nachdem zwischen Covestro und TMT im Jahr 2021 eine Kooperationsvereinbarung zur Förderung der Kommerzialisierung der Lösung geschlossen worden war, konnten die Partner bereits im Jahr 2022 die Produktion des 1000. Rotorblatts auf Polyurethanbasis feiern. Diese starke Partnerschaft gründet auf dem gemeinsamen Ziel, Rotorblätter kosteneffizienter zu produzieren, und dem Wert der Innovation als treibende Kraft für eine nachhaltige Entwicklung, den beide teilen. Im Jahr 2023 wurde Covestro von TMT mit dem „Best Quality Supplier Award“ ausgezeichnet.

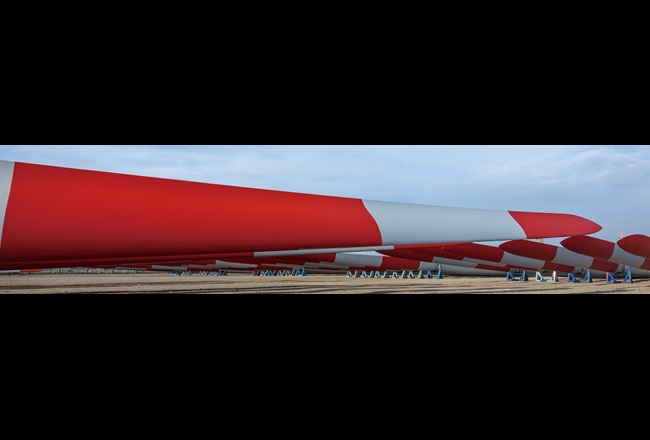

TMT produziert Polyurethan-Rotorblätter mit einer Länge von 59,5 bis 94 Metern und unterschiedlichen Designs und Layup-Strukturen, um die Nachfrage nach längeren Rotorblättern für Windräder zu erfüllen. Durch die längeren Rotorblätter vergrößert sich die vom Wind überstrichene Fläche des Rotors, so dass eine größere Luftmenge durch die Turbine gepresst werden kann. Dadurch wird mehr kinetische Windenergie eingefangen. Das bedeutet, dass weniger Turbinen mehr Strom erzeugen können. Mehrere TMT-Fabriken stellen diese Rotorblätter unter unterschiedlichen Temperatur-, Feuchtigkeits- und Höhenbedingungen her. Um die breite Anwendbarkeit von Polyurethanharzen im Herstellungsprozess zu beweisen, leistete das technische Team von Covestro praktische Unterstützung bei der Produktion. Die technischen Experten arbeiteten monatelang in den Fabriken von TMT, um die Produktion der Rotorblätter anzukurbeln. Effiziente Maßnahmen wurden ergriffen, um die Trocknungs- und Aushärtungszeit des Harzes zu verkürzen. Infolgedessen werden Polyurethan-Windturbinen nun in kommerziellen Windparks in ganz China installiert und versorgen Tausende von Haushalten mit erneuerbarer Windenergie.

Diese bahnbrechende Innovation wird nun mit der Unterstützung der Wind-Teams von Covestro auf der ganzen Welt umgesetzt. Durch die kontinuierliche Innovation neuer Technologien entwickelt Covestro kosteneffizientere und nachhaltigere Lösungen, die die Produktion von noch längeren und leichteren Rotorblättern für Windräder ermöglichen. Die Entwicklung von Technologien für erneuerbare Energien, insbesondere der Windenergie ist für Covestro ein wichtiger Pfeiler auf dem Weg zur Kreislaufwirtschaft.

„Rotorblätter auf Basis von Polyurethan sind die Lösung, um die wachsende Nachfrage nach längeren Rotorblattdesigns zu erfüllen. Wir haben viele technische Herausforderungen gemeistert, um den Produktionsprozess von großen Rotorblättern aus Polyurethanharz zu beschleunigen und eine Massenproduktion zu erreichen.”

Wesentliche Vorteile

- Hervorragende Leistung des Harzes: Bessere mechanische Eigenschaften, Ermüdungsbeständigkeit und Schnittstelle zum Glasgewebe

- Effiziente Produktion: Kürzere Aushärtungszeit und schnellere Infusionsgeschwindigkeit

- Leichtere, längere und stärkere Rotorblätter

- Kostengünstige Lösung: Sicherer Produktionsprozess und wettbewerbsfähige Werkstoffkosten