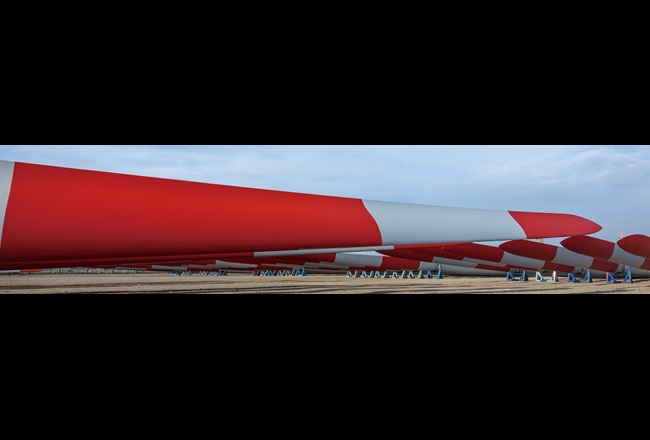

科思创与时代新材合作的第1000支聚氨酯树脂风机叶片成功下线

根据《“十四五”可再生能源发展规划》,为实现中国的3060双碳目标, 2025年中国的风电和太阳能发电量要实现翻倍。为实现这一目标,可再生能源领域的技术发展突飞猛进。

过去的二十多年以来,风机叶片基本都使用环氧树脂制造。经过多年的研发和创新,科思创成功开发了应用于风机叶片的聚氨酯树脂。与传统玻纤增强环氧树脂叶片相比,聚氨酯树脂风机叶片生产速度更快生产成本和生产工艺也更具竞争力,为风能行业开启了一个新的篇章。2014年,科思创首先在制备了聚氨酯主梁和腹板58米叶片。2018年,第一支聚氨酯风机叶片在中国东北地区装机,长59.5米。随后又生产了94米长的风机叶片,这也是由科思创聚氨酯树脂打造的最大的产品,可应用于发电功率8兆瓦的风力涡轮机。2019年,首批聚氨酯风机叶片批量订单在主机厂成功交付。2021年,通过再一次的连续生产,科思创与时代新材进一步开展了聚氨酯叶片的批量化应用的验证工作,为接下来的大规模量产进行准备。

一直以来,环氧树脂是制造风机叶片的首选材料,而由科思创在80多年前发明的聚氨酯用于叶片却是一款全新的材料。在初期,大规模量产叶片面临着巨大的挑战。为了新旧技术顺利衔接,定制化聚氨酯事业部的亚太区风能项目团队经过不懈努力,终于开发出了对叶片生产企业来说整体成本更有优势的解决方案。项目团队不仅要克服化学配方开发方面的技术挑战,而且要缩短生产周期,提高生产效率。稳定的大规模量产需要考虑诸多方面的因素,包括不同工厂的生产环境、工艺复杂性、不同的叶型设计,以及设备投资和生产合规等考量。

聚氨酯用于生产风机叶片具有明显的优势,其机械性能优异,耐疲劳性能好,与玻璃纤维有很好的界面结合,这都有助于设计更轻、更长的叶片。由于聚氨酯的粘度低,在生产叶片时的灌注速度比环氧树脂更快,而且聚氨酯的固化速度快,可进一步提升生产效率。

2021年,科思创和时代新材签署了合作备忘录,并在此基础上取得了显著的商业化成果。2022年,双方庆祝了他们合作的第1000支聚氨酯风机叶片下线。双方建立起了强有力的合作伙伴关系,以生产更具成本优势的风机叶片为共同目标,并以创新是可持续发展的驱动力作为共同认可的价值观。2023年,科思创被时代新材授予最佳质量供应商奖。

时代新材生产的聚氨酯风机叶片长度从59.5米到94米不等,叶片设计和铺层结构也有所不同,助力风机叶片大型化趋势。叶片尺寸越长, 扫风面积越大,更多的空气被推向涡轮机,就可以捕获越多的风能,这就意味着可以安装更少的风力涡轮机来产生更多的电力。这些叶片由时代新材在多家工厂制造。不同工厂的温度、湿度和海拔条件各不相同,由此从制造环节证明了聚氨酯树脂材料的广泛适用性。科思创的技术团队提供了现场生产工艺支持,技术专家曾在时代新材的工厂连续工作数月,以确保叶片顺利生产。通过改进工艺的高效措施,缩短了树脂的干燥和固化时间。如今,聚氨酯风机叶片已遍布中国的多个商业风场,为成千上万的家庭提供可再生的风力发电。

这项具有变革性的创新产品得到了科思创全球风能团队的鼎立支持。通过不断创新新技术,科思创将继续开发更具成本效益和可持续性的解决方案,助力生产更长、更轻的风机叶片。发展以风能为代表的可再生能源技术,是科思创实现循环经济的一个重要步骤。

聚氨酯风机叶片符合叶片大型化的发展方向。双方克服了诸多技术挑战,进一步加快了大型聚氨酯树脂风机叶片的生产速度,让量产成为现实。

关键词

- 优异的性能 更好的机械性能、抗疲劳性和与玻璃纤维的界面结合

- 高效的生产工艺 固化时间短,灌注速度快

- 助力更轻、更长、更强韧的叶片

- 综合成本有竞争力的解决方案 安全的生产工艺和有竞争力的材料价格