技术

数字工程模拟:增進设计和生产效率

无论何时需要为現在和未来的应用提供技术解决方案,设计工程师都可以依靠计算机辅助工程(CAE)方法来显著地增进热塑性零件的设计、功能和生产等的效率,从而节省时间和金钱。

推荐品牌

- 雅霸®是科思创的高性能聚碳酸酯特种材料品牌,通过先进技术满足复杂需求。

- 通过PC+ABS混合物实现用途广泛的韧性材料;PC+ASA;ABS+PC和PC+SAN

- 聚碳酸酯和聚酯巧妙融合为超坚韧材料

- 适合不同行业应用的高性能聚碳酸酯

我们的数字工程团队是您仿真模拟的合作伙伴,帮助您进行设计评估,提供技术开发和项目支持,从而优化零件设计和加工。这种方法避免了在设计和工程过程中重复多次尝试和纠错过程,最终为客户提供更为快捷可靠的商业化途径。

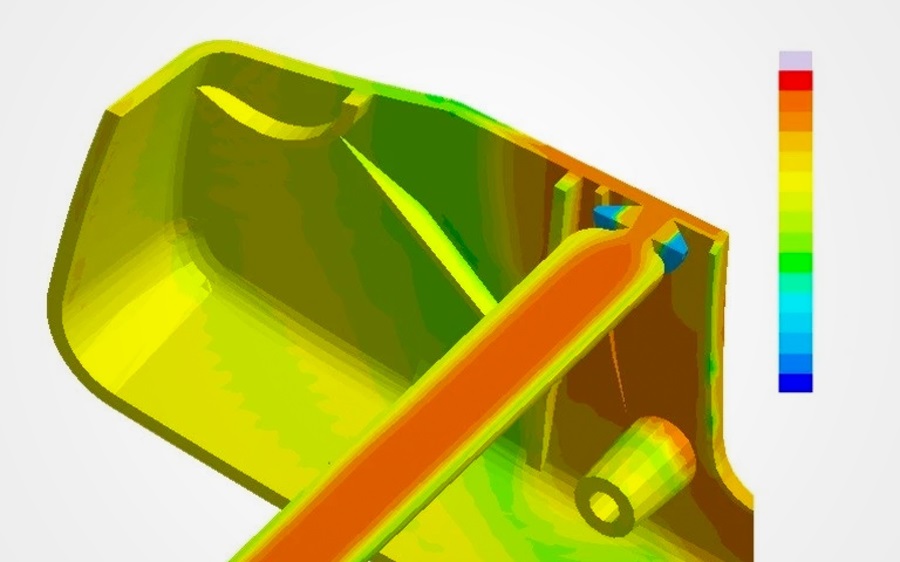

通过使用注塑成型以及结构和热分析数字模拟工具,设计工程师可以针对特定零件和生产工艺搜集更具体的数据,从而进一步完善设计和生产质量、良率等指标。通过运用CAE分析,可以更好地理解零件内的物理关系,显着减少零件原型所需的制造数量,提高产品开发速度,并协助确定最佳的零件设计。

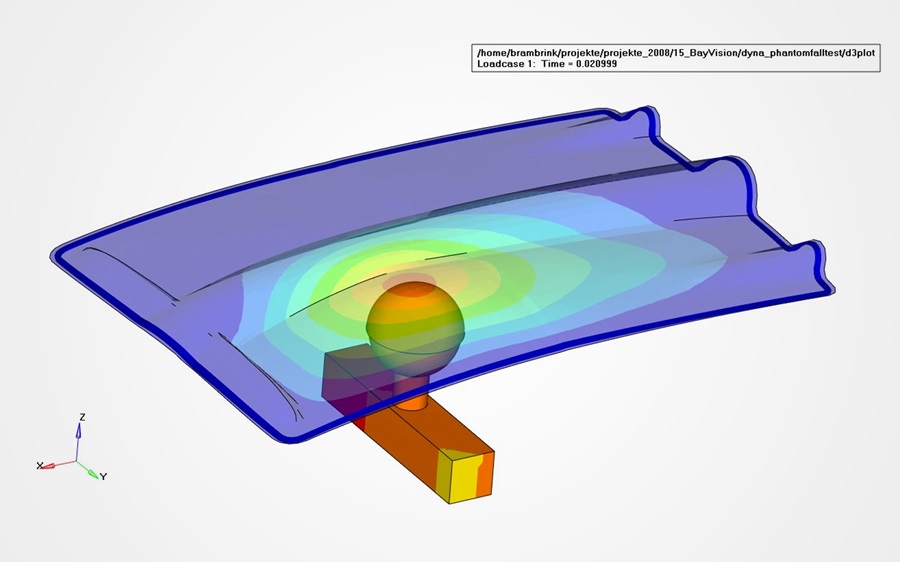

由于CAE无法说明所有的设计变量,设计师还要通过物理试验进行验证。我们使用自己的注塑成型和测试实验室进行材料数据和加工验证。此外,我们还对用于碰撞分析的材料进行物理试验,以描述其动态(高速率)行为。我们使用各种先进CAE软件程序(包括Autodesk Moldflow、ABAQUS和LS-DYNA)执行注塑成型模拟和结构分析。此外,我们还能模拟一系列物理问题,例如热传递、流体动力学(CFD)、复合材料的微观力学、照明亮度和定制化照明效果的光学分析。

通过使用注塑成型以及结构和热分析数字模拟工具,设计工程师可以针对特定零件和生产工艺搜集更具体的数据,从而进一步完善设计和生产质量、良率等指标。通过运用CAE分析,可以更好地理解零件内的物理关系,显着减少零件原型所需的制造数量,提高产品开发速度,并协助确定最佳的零件设计。

由于CAE无法说明所有的设计变量,设计师还要通过物理试验进行验证。我们使用自己的注塑成型和测试实验室进行材料数据和加工验证。此外,我们还对用于碰撞分析的材料进行物理试验,以描述其动态(高速率)行为。我们使用各种先进CAE软件程序(包括Autodesk Moldflow、ABAQUS和LS-DYNA)执行注塑成型模拟和结构分析。此外,我们还能模拟一系列物理问题,例如热传递、流体动力学(CFD)、复合材料的微观力学、照明亮度和定制化照明效果的光学分析。

注塑成型模拟:优化热塑性塑料零件设计和生产

注塑成型模拟软件提供可视化和数值化的反馈,旨在找出注塑成型过程中可能出现的潜在问题,帮助您验证和优化聚碳酸酯零件和模具设计。使用CAE模拟软件可以减少对昂贵的实物原型的需求,避免制造缺陷,降低报废率,并缩短产品上市时间。随着技术的发展,针对注塑成型的CAE模拟功能也不断增强。CAE软件使设计师可以使用3D模拟查看光学透镜的预测质量。它还可以侦测并排除收缩和翘曲,节省时间,避免不必要的开支。为全面支持您的项目,我们为流变学模拟提供高级材料数据,包括作为聚碳酸酯基材料的压力相关粘度特性。

针对新技术和应用开发的结构、热和光学分析

结构设计的某些方面与热塑性塑料息息相关。因此,结构分析是热塑性零件设计过程的必要步骤。此步骤藉CAE软件工具确定零件或组件承受外加负载的能力。在设计热塑性零件时,不仅要考虑机械负载的大小,还要考虑其类型(抗拉强度、压缩、多轴等)和持续时间。与金属或合金不同,根据负载是否瞬时、长期或反复(例如振动负载),热塑性塑料会有截然不同的表现。温度和其他环境条件也可能影响其机械性能。热塑性塑料的复杂特性(包括粘弹性及因加工相关引起的因素),更加挑战相关人员预测给定零部件的性能。

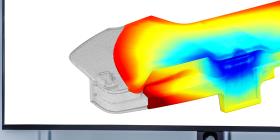

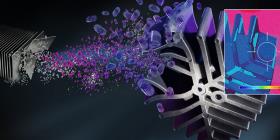

除了涉及结构负载的应用外,CAE工具还被开发用于解决新应用(如电子产品和LED照明中的散热器)中的热负载问题。计算流体动力学(CFD)模拟可预测零件在照明、EE&A或电信(5G)应用中的热管理性能。

除了涉及结构负载的应用外,CAE工具还被开发用于解决新应用(如电子产品和LED照明中的散热器)中的热负载问题。计算流体动力学(CFD)模拟可预测零件在照明、EE&A或电信(5G)应用中的热管理性能。