技术

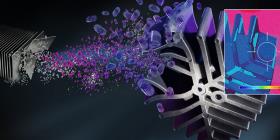

光学部件:通过多层注塑技术为 LED 应用制造光学部件

聚碳酸酯使得 LED 应用光学部件的高效设计和制造成为可能,其复杂的几何形状是玻璃所无法实现的,尤其是在准直透镜领域。我们提供可制造高精度厚壁镜头的多层注塑成型技术。

推荐品牌

- 适合不同行业应用的高性能聚碳酸酯

汽车前照灯设计的革新可能是将聚碳酸酯用于光学部件的最好例子:由于物理原因,汽车前照灯中的准直透镜需要具有较大的壁厚,通常为15至30毫米(甚至更厚)。这样的尺寸对注塑成型零件也是一大挑战,因为选择的壁厚越大,收缩的可能性越大。因此很难在要求几何精度范围内(缩痕深度常常小于20µm)模塑这些透镜。所要面临的另一挑战是生产效率,因为热塑性部件脱模之前所需的冷却时间以壁厚的平方增加——因此壁厚加倍意味着冷却时间变成4倍。因此,使用当下标准透镜制造工艺的“单层”成型使制造周期达到15分钟,甚至20分钟。

LED前照灯内的工作温度较低,优于HID或卤素光源,因此可使用透明聚合物替代玻璃作为准直透镜的材料。正因如此,越来越多的制造商选择使用注塑成型热塑性塑料,用于制造其创新前照灯设计中具有复杂几何形状的透镜。我们以两种方式支持这一趋势。首先我们开发出一系列Makrolon® LED品级的定制聚碳酸酯,这种材料具有更好的光学特性,比如纯度、颜色和稳定性,适合大功率LED照明。其次,在加工方面,我们研发了多层注塑成型技术,实现了厚壁透镜成型加工的短周期和高精度。这项技术的成功得益于将透镜分成多层,通过并行塑模成型。

简而言之,我们:

•为高要求光学系统提供定制Makrolon® LED品级

•提供Makrolon® LED高精度光学和其他材料数据

•为光学零件提供特殊的注塑成型技术