Technologie

Digital Engineering/Simulation: Verbesserung der Konstruktions- und Produktionseffizienz

Wenn technische Lösungen für aktuelle und zukünftige Anwendungen benötigt werden, verlassen sich Konstruktionsingenieure auf Computer-Aided Engineering (CAE), um die Effizienz bei der Konstruktion, Funktion und Herstellung thermoplastischer Bauteile erheblich zu verbessern und dadurch Zeit und Geld zu sparen.

Vorgestellte Marken

- Apec® ist die Marke von Covestro für Hochleistungs-Polycarbonat-Spezialitäten, die komplexe Anforderungen durch fortschrittliche Technologie erfüllen.

- Vielseitige Zähigkeit mit Blends aus PC+ABS, PC+ASA, ABS+PC und PC+SAN

- Clevere Kombinationen aus Polycarbonat und Polyester in extrem schlagzähen Werkstoffen

- Makrolon® Hochleistungs-Polycarbonat für Anwendungen in den unterschiedlichsten Industrien.

Unser Digital Engineering Team ist Ihr perfekter Partner, wenn es um Simulationen zur Konzeptevaluierung oder Technologieentwicklung geht, oder wenn Sie Projektunterstützung zur Optimierung der Bauteilkonstruktion und -herstellung benötigen. Diese Herangehensweise vermeidet zahlreiche Testdurchläufe beim Entwurfs- und Konstruktionsprozess, um Kunden letztendlich einen schnelleren und problemlosen Weg zur Vermarktung zu ermöglichen.

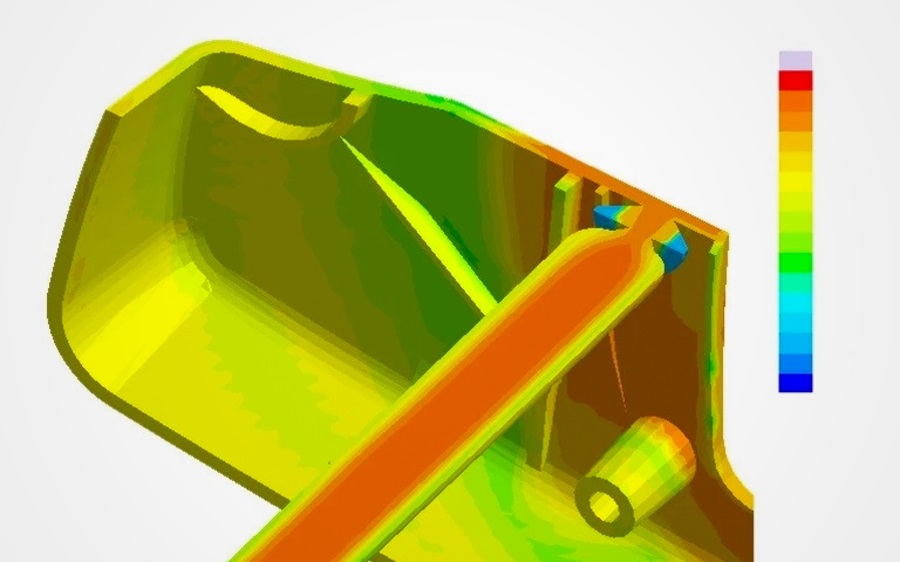

Durch den Einsatz von digitalen Simulationswerkzeugen für das Spritzgießen sowie Struktur- und thermischen Analysen können Konstruktionsingenieure spezifischere Erkenntnisse zu einem bestimmten Bauteil oder Herstellungsprozess gewinnen, um Konstruktions- und Produktionsparameter wie Qualität, Geschwindigkeit usw. zu verfeinern und zu optimieren. Die Ergebnisse einer CAE-Analyse führen zu einem besseren Verständnis der physikalischen Zusammenhänge innerhalb des Teils, einer beträchtlichen Reduzierung der Anzahl benötigter Prototypen, einer höheren Produktentwicklungsgeschwindigkeit und helfen bei der Ermittlung einer optimalen Formteilgestaltung.

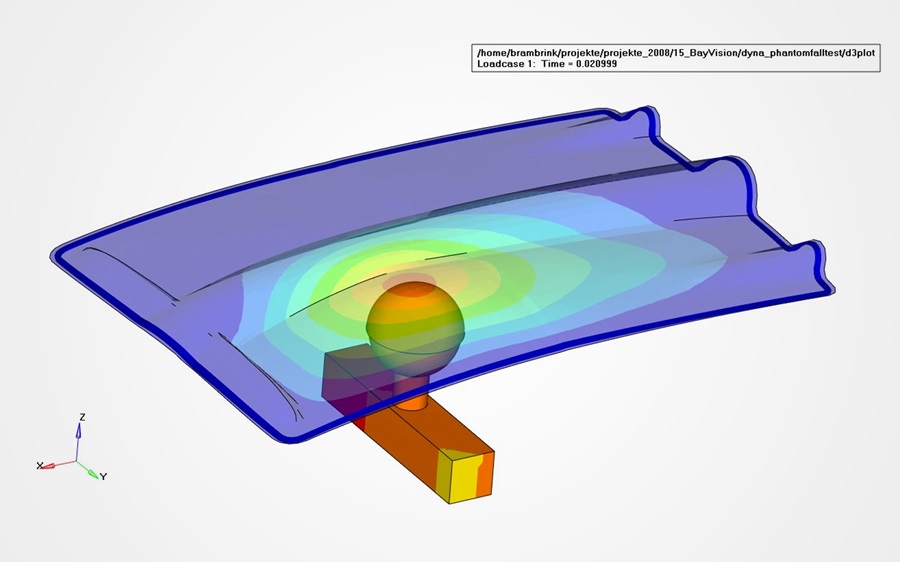

Da CAE nicht alle Variablen berücksichtigen kann, nutzen Konstrukteure zur Überprüfung physikalische Tests. Wir nutzen unser eigenes Spritzgieß- und Versuchslabor zur Validierung von Werkstoffdaten und Verarbeitungsverfahren. Darüber hinaus führen wir physikalische Prüfungen durch, um das dynamische (Hochgeschwindigkeits-)Verhalten unserer Werkstoffe zu charakterisieren, die bei Crash-Analysen eingesetzt werden können. Für die Durchführung von Spritzgießsimulationen und Strukturanalysen nutzen wir ein breites Spektrum an modernster CAE-Software, darunter Autodesk Moldflow, ABAQUS oder LS-DYNA. Zudem können wir verschiedene physikalische Probleme simulieren, z. B. Wärmeübertragung, Fluiddynamik (CFD), Mikromechanik für Verbundwerkstoffe, Fotometrie für Beleuchtung und optische Analysen für kundenspezifische Beleuchtungseffekte.

Durch den Einsatz von digitalen Simulationswerkzeugen für das Spritzgießen sowie Struktur- und thermischen Analysen können Konstruktionsingenieure spezifischere Erkenntnisse zu einem bestimmten Bauteil oder Herstellungsprozess gewinnen, um Konstruktions- und Produktionsparameter wie Qualität, Geschwindigkeit usw. zu verfeinern und zu optimieren. Die Ergebnisse einer CAE-Analyse führen zu einem besseren Verständnis der physikalischen Zusammenhänge innerhalb des Teils, einer beträchtlichen Reduzierung der Anzahl benötigter Prototypen, einer höheren Produktentwicklungsgeschwindigkeit und helfen bei der Ermittlung einer optimalen Formteilgestaltung.

Da CAE nicht alle Variablen berücksichtigen kann, nutzen Konstrukteure zur Überprüfung physikalische Tests. Wir nutzen unser eigenes Spritzgieß- und Versuchslabor zur Validierung von Werkstoffdaten und Verarbeitungsverfahren. Darüber hinaus führen wir physikalische Prüfungen durch, um das dynamische (Hochgeschwindigkeits-)Verhalten unserer Werkstoffe zu charakterisieren, die bei Crash-Analysen eingesetzt werden können. Für die Durchführung von Spritzgießsimulationen und Strukturanalysen nutzen wir ein breites Spektrum an modernster CAE-Software, darunter Autodesk Moldflow, ABAQUS oder LS-DYNA. Zudem können wir verschiedene physikalische Probleme simulieren, z. B. Wärmeübertragung, Fluiddynamik (CFD), Mikromechanik für Verbundwerkstoffe, Fotometrie für Beleuchtung und optische Analysen für kundenspezifische Beleuchtungseffekte.

Spritzgießsimulation: Optimierung der Konstruktion und Produktion thermoplastischer Bauteile

Software zur Spritzgießsimulation unterstützt Sie bei der Überprüfung und Optimierung von Polycarbonatteilen und Werkzeugkonstruktionen, indem sie visuelles und numerisches Feedback zur Ermittlung möglicher Probleme liefert, die während des Spritzgießens auftreten könnten. CAE-Software hilft bei der Reduzierung der benötigten Anzahl an teuren physischen Prototypen, der Vermeidung von Herstellungsfehlern, der Senkung der Ausschussraten und der Verkürzung der Markteinführungszeit. Genau wie die Spritzgusstechnik werden auch die Simulationsfähigkeiten von CAE für das Spritzgießen weiterentwickelt. CAE-Software ermöglicht Konstrukteuren die Betrachtung von Simulationen in 3D, damit sie die Qualität optischer Linsen vorhersehen können. Es ist außerdem möglich, Schwindung und Verzug zu erkennen und zu beseitigen, um Zeit zu sparen und unnötige Kosten zu vermeiden. Für eine umfassendere Unterstützung Ihrer Projekte liefern wir fortschrittliche Werkstoffdaten für rheologische Simulationen, einschließlich der druckabhängigen Viskosität, die eine entscheidende Eigenschaft von polycarbonat-basierten Produkten darstellt.

Thermische, Struktur- sowie Licht- und optische Analysen für die Entwicklung neuer Technologien und Anwendungen

Bestimmte Aspekte der Strukturmechanik sind bei Thermoplasten von besonderer Bedeutung. Aus diesem Grund ist die Strukturanalyse ein wichtiger Schritt bei der Konstruktion thermoplastischer Bauteile. Dieser Schritt beinhaltet den Einsatz von CAE-Softwaretools zur Ermittlung der Fähigkeit eines Bauteils oder einer Baugruppe, den einwirkenden Belastungen standzuhalten. Bei der Konstruktion thermoplastischer Bauteile ist es wichtig, dass nicht nur die Höhe der mechanischen Belastungen, sondern auch ihre Art (Zug, Druck, mehrachsig usw.) und Dauer berücksichtigt werden. Im Gegensatz zu Metallen oder Legierungen können Thermoplaste ein völlig anderes Verhalten aufweisen, je nachdem, ob die Belastung von kurzzeitiger, langzeitiger oder wiederkehrender Natur (z. B. Schwingungen) ist. Die Temperatur und andere Umgebungsfaktoren können sich ebenfalls auf die mechanische Leistungsfähigkeit auswirken. Die Komplexität des Verhaltens von Thermoplasten, einschließlich ihrer Viskoelastizität und Empfindlichkeit gegenüber verarbeitungsbezogenen Faktoren, erschwert die Prognose der Leistungsfähigkeit eines bestimmten Bauteils.

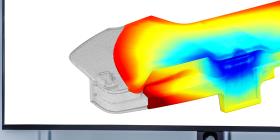

Neben CAE-Tools für Anwendungen mit strukturellen Belastungen wurden inzwischen auch Simulationswerkzeuge für neue Anwendungen wie Kühlkörper von Elektronik und LED-Beleuchtung entwickelt, bei denen thermische Belastungen eine große Rolle spielen. Simulationen mithilfe der numerischen Strömungsmechanik (CFD) können verwendet werden, um das thermische Verhalten eines Bauteils für den Umgang mit Wärme bei Anwendungen wie Beleuchtung, Elektrik, Elektronik, Haushaltsgeräten oder Telekommunikation (5G) vorherzusagen.

Neben CAE-Tools für Anwendungen mit strukturellen Belastungen wurden inzwischen auch Simulationswerkzeuge für neue Anwendungen wie Kühlkörper von Elektronik und LED-Beleuchtung entwickelt, bei denen thermische Belastungen eine große Rolle spielen. Simulationen mithilfe der numerischen Strömungsmechanik (CFD) können verwendet werden, um das thermische Verhalten eines Bauteils für den Umgang mit Wärme bei Anwendungen wie Beleuchtung, Elektrik, Elektronik, Haushaltsgeräten oder Telekommunikation (5G) vorherzusagen.