ImFuse®: Nutzen Sie die Vorteile unserer schnellsten Pulverbeschichtungschemie

Durch die Kombination eines äußerst schnell aushärtenden Bindemittels mit geringer Einbrennzeit mit einer Heißpress-Aushärtungstechnik macht unsere ImFuse® Lösung die Pulverbeschichtung noch schneller, sauberer und effizienter – insbesondere auf flachen, hitzeempfindlichen Substraten. Erfahren Sie mehr!

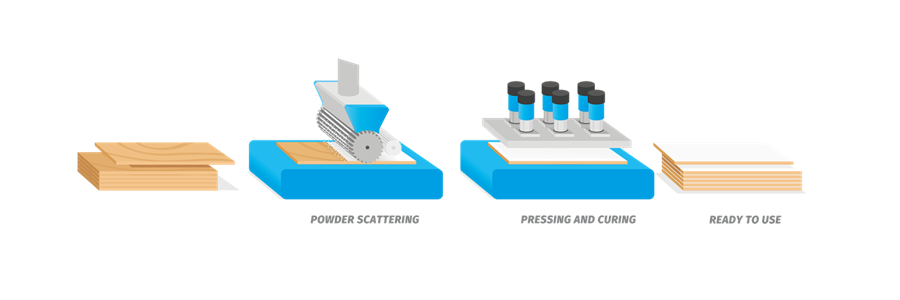

Ein innovativer Heißpress-Aushärtungsprozess

Die Pulverbeschichtung ist bekannt als gründliche Beschichtungstechnologie, die oft sauberer, nachhaltiger und effizienter ist als andere Beschichtungsverfahren. Unsere ImFuse®-Chemie und -Verfahren gehen noch einen Schritt weiter, indem sie in einem Hochgeschwindigkeitsverfahren eine verbesserte Glätte bieten.

Im Gegensatz zu herkömmlichen Pulverbeschichtungstechnologien verwendet ImFuse® eine Heißpressung für eine sofortige Wärmeübertragung, wodurch sowohl der Verlauf als auch die Aushärtung beschleunigt werden, ohne das Substrat zu belasten. In Kombination mit unserer innovativen, patentierten Schnell- und Low-Bake-Chemie eröffnet dies neue Möglichkeiten für die Pulverbeschichtung auf wärmeempfindlichen Substraten.

Bei einer Kurztaktpresse, die zwischen 130 °C und 150 °C arbeitet, kann die Zykluszeit unter 1 Minute liegen. Und in einer kontinuierlichen Doppelbandpresse kann diese Zeit sogar noch weiter reduziert werden. Dies macht ImFuse® zu einer der schnellsten Pulverbeschichtungsoptionen für wärmeempfindliche Substrate (Heat-sensitive Substrates – HSS), die derzeit auf dem Markt erhältlich sind. Es kann sogar 3–10-mal schneller sein als herkömmliche Alternativen!

Darüber hinaus ermöglicht der sanfte Druck dünnere Beschichtungen, was die Effizienz und den Materialverbrauch verbessert. Zudem macht es den Prozess nachhaltiger, da es den CO₂-Fußabdruck im Vergleich zu lösungsmittel- und wasserbasierten Sprühbeschichtungssystemen um bis zu 80 Prozent verringert.

Neue Dekormöglichkeiten – insbesondere für flache Substrate

Dank seines Heißpress-Härtungsverfahrens eröffnet ImFuse® ein umfassendes Sortiment an neuen Dekorationsmöglichkeiten. Es eignet sich besonders für Holzbeschichtungen und Beschichtungen auf anderen wärmeempfindlichen Substraten (Heat-sensitive Substrates – HSS) – wie flachen Möbeln, vorgefertigten Platten und Paneelen sowie Bodenbelägen.

Die Anpassung der Formoberfläche der Presse ermöglicht Herstellern die Fertigung verschiedener Texturen. Dies eröffnet Möglichkeiten zur Differenzierung von Produkten durch 3D-Effekte – wie Holzmaserung oder Lederoptik – oder maßgeschneiderte Glanzgrade – von vollkommen matt bis hochglänzend ist alles drin.

Diese umfassende Auswahl an Oberflächen mit allen möglichen haptischen Effekten kann auf verschiedenen Trägermaterialien geliefert werden – von MDF, Spanplatten und HDF bis hin zu Echtholz und darüber hinaus. Dies gilt auch für poröse Substrate wie etwa Holzfaserplatten, die sich in der Regel nur schwer mit Flüssigkeiten beschichten lassen. ImFuse® bietet Herstellern damit Designfreiheit in nie gekanntem Ausmaß.

Wesentliche Vorteile

- Einfach: Einfaches Aushärtungsverfahren mit niedrigem Druck

- Beeindruckend schnell: Schnelle Aushärtung bei niedrigen Temperaturen: < 1 Minute bei 130–150 °C

- Effizient: Das Pressverfahren reduziert die Arbeitsschritte – weniger Verpackungs-, Transport- und Endbearbeitungszeit

- Qualitativ hochwertig: Erzeugt flexible, leicht zu reinigende Oberflächen, die kratzfest und chemikalienbeständig sind

- Designfreiheit: Geeignet für ein umfassendes Sortiment an Substraten – von MDF bis Echtholz

- Nachhaltiger: Bis zu 80 % geringerer CO₂-Fußabdruck als bei Beschichtungssystemen auf Lösungsmittel- oder Wasserbasis