Technologie

Kontinuierlich hergestellter Hartschaumstoff: Maßgeschneidert nach Ihren Spezifikationen

Polyurethan-Hartschaum wird durch Reaktion von zwei Hauptkomponenten hergestellt – in unserem Fall Baymer® (Polyol) und Desmodur® (Isocyanat). Die Komponenten werden in Tanks konditioniert und anschließend über Dosieraggregate einem Mischkopf zugeführt. Hersteller können die Eigenschaften des Endprodukts mit Additiven wie unseren Desmorapid®Katalysatoren anpassen bzw. auch das spezifische Gewicht der Schäume durch die Zugabe von Treibmitteln und Luftbeladung beeinflussen.

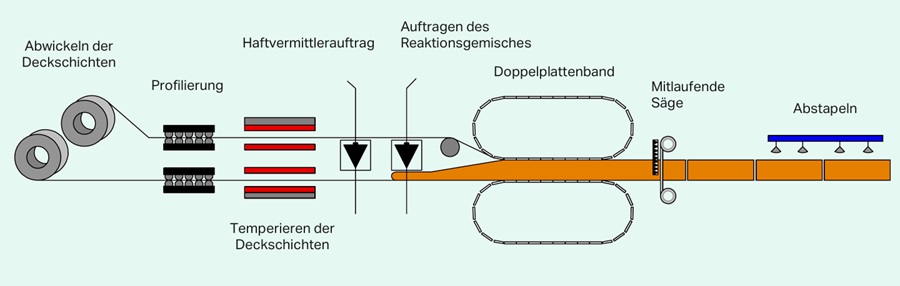

Die kontinuierliche Herstellung von Sandwichpaneelen mit einem Polyurethanhartschaumkern geschieht, indem auf einem Doppeltransportband (DTB) wahlweise Metallbleche zu Metallverbundelementen oder flexible Deckschichten zu Dämmplatten verarbeitet werden. Aufgerollte Deckschichten wie Stahlblech, Kraftpapier, Aluminiumfolie oder beschichtetes Glasfaservlies werden auf Abrollvorrichtungen abgewickelt. Weniger gebräuchliche Lösungen sind unter anderem starre Deckschichten wie Gips oder Holzspanplatten, die an einer Aufgabestation dem kontinuierlichen Prozess zugeführt werden. Metalldeckschichten für Metalverbundelemente werden zusätzlich nach dem Abrollen profiliert. Anschließend werden die Deckschichten wärmebehandelt und bei Bedarf wird auf die untere Deckschicht ein Haftvermittler aufgetragen.

Das flüssige Polurethan-Reaktionsgemisch wird durch feststehende Gießharken oder ein oszillierendes Austragssystem gleichmäßig aufgebracht. Das Reaktionsgemisch fängt an zu reagieren, schäumt auf und verklebt die Deckschichten miteinander. Nachdem der Hartschaum im DTB ausgehärtet ist, bildet er ein kraftschlüssiges Metalverbundelement bzw. eine Dämmplatte. Diese kontinuierliche Platte wird durch einen Querschneider (fliegende Band- oder Kreissäge) auf Länge konfektioniert. Nach einer Abkühlphase werden die Platten gestapelt und zur Verpackungsstation befördert. Zu beachten ist, dass gängige Treibmittel für die Herstellung von PU-Hartschäumen Kohlenwasserstoffe wie n-, iso- oder cyclo-Pentan sowie Pentangemische sind. Da Pentane zusammen mit Luft explosionsfähige Gemische bilden, müssen bei der Verwendung von Pentan als Treibmittel für PU-Hartschaum die erforderlichen Explosionsschutzrichtlinien eingehalten werden.

Standard-Produktionsparameter für PU-Hartschaumplatten oder -paneele:

Das flüssige Polurethan-Reaktionsgemisch wird durch feststehende Gießharken oder ein oszillierendes Austragssystem gleichmäßig aufgebracht. Das Reaktionsgemisch fängt an zu reagieren, schäumt auf und verklebt die Deckschichten miteinander. Nachdem der Hartschaum im DTB ausgehärtet ist, bildet er ein kraftschlüssiges Metalverbundelement bzw. eine Dämmplatte. Diese kontinuierliche Platte wird durch einen Querschneider (fliegende Band- oder Kreissäge) auf Länge konfektioniert. Nach einer Abkühlphase werden die Platten gestapelt und zur Verpackungsstation befördert. Zu beachten ist, dass gängige Treibmittel für die Herstellung von PU-Hartschäumen Kohlenwasserstoffe wie n-, iso- oder cyclo-Pentan sowie Pentangemische sind. Da Pentane zusammen mit Luft explosionsfähige Gemische bilden, müssen bei der Verwendung von Pentan als Treibmittel für PU-Hartschaum die erforderlichen Explosionsschutzrichtlinien eingehalten werden.

Standard-Produktionsparameter für PU-Hartschaumplatten oder -paneele:

- Schaumdichten: 28 bis 45 kg/m³

- DTB-Längen: 12 bis 50 m

- Produktionsgeschwindigkeiten: Standard-DTB bis zu 15 m/min;

- Durchsatz der Dosiereinheit: 1 bis 200 kg/min

- Dickenbereich: 10 bis 240 mm

- Breitenbereich: 0,50 bis 1,20 m