Mechanische Eigenschaften

Steifigkeit

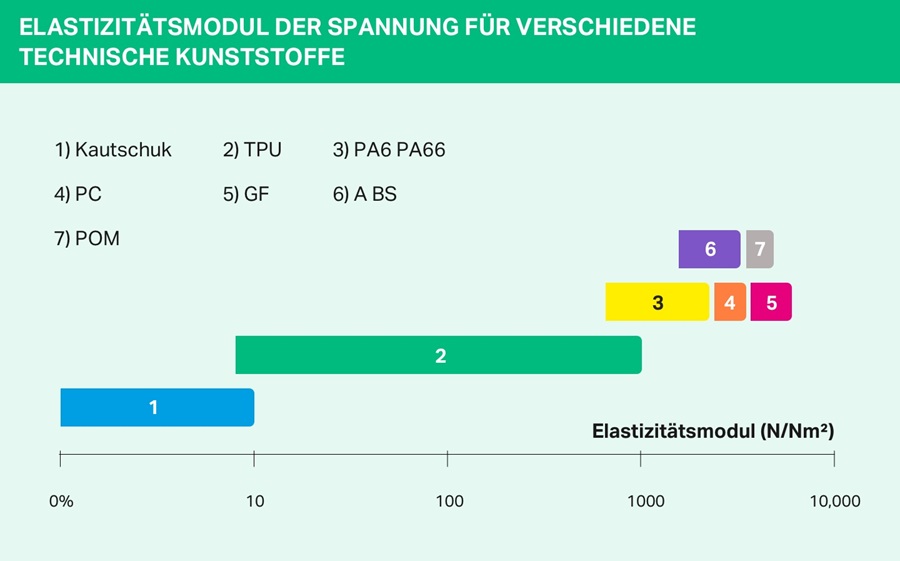

Die unten stehende Grafik zeigt den Elastizitätsmodul für thermoplastische Polyurethane und RTPU im Vergleich zu anderen technischen Kunststoffen.

Der Elastizitätsmodul wird ermittelt, indem gemäß DIN 53504 ein Zugtest an einer S1-Probe gemäß DIN EN ISO 3167 bei einer Testrate von 2 mm/min durchgeführt wird. Der Elastizitätsmodul wird aus dem Verhältnis von Spannung zu Dehnung entlang der Anfangssteigung der Spannungs-Dehnungs-Kurve berechnet.

Für Kunststoffe haben Labortests gezeigt, dass der Elastizitätsmodul von folgenden Parametern abhängig ist:

• Orientierung der Makromoleküle und Füllstoffe

• Temperatur

• Feuchtigkeitsgehalt

• Spannungsrate und -dauer

• Geometrie der Probe

• Testaufbau

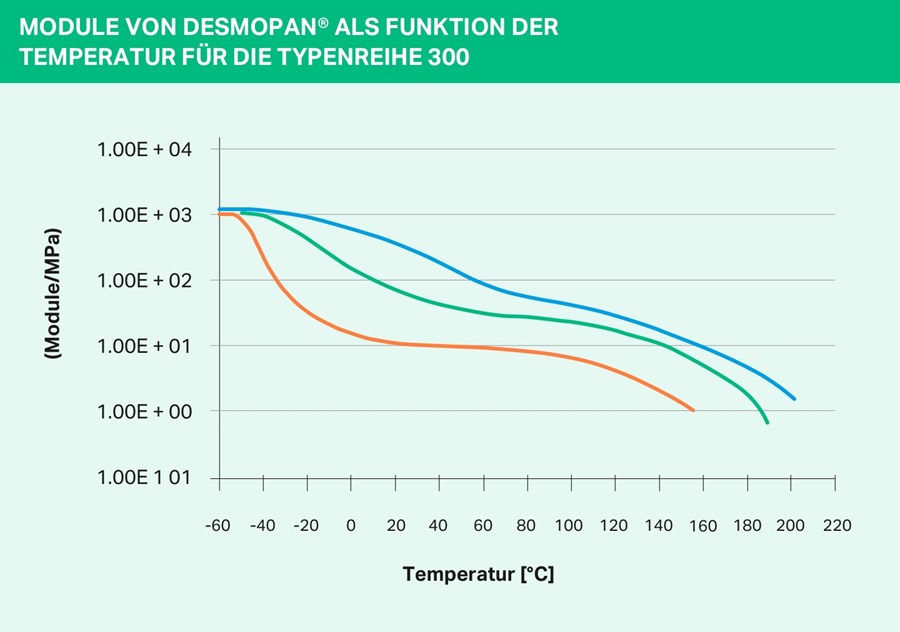

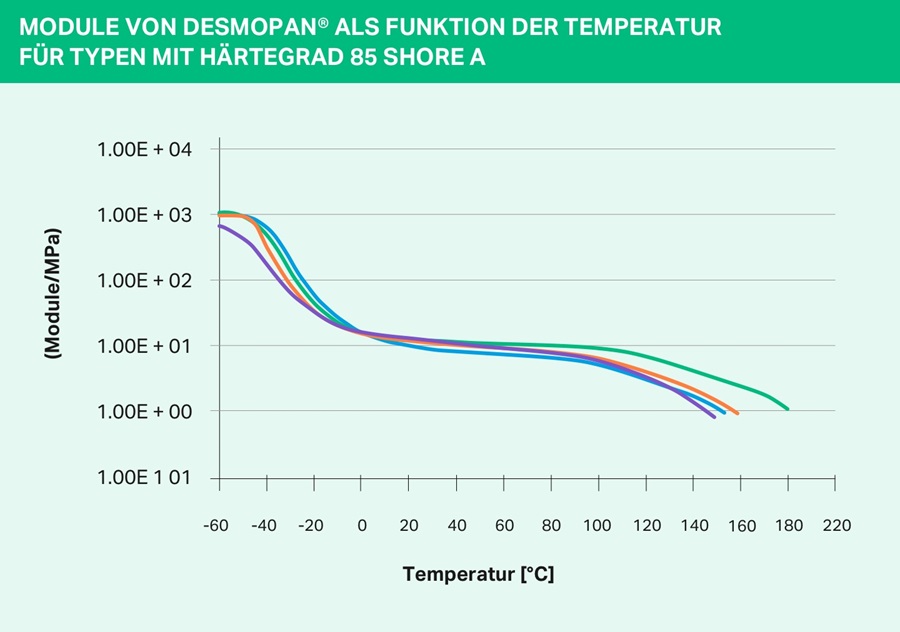

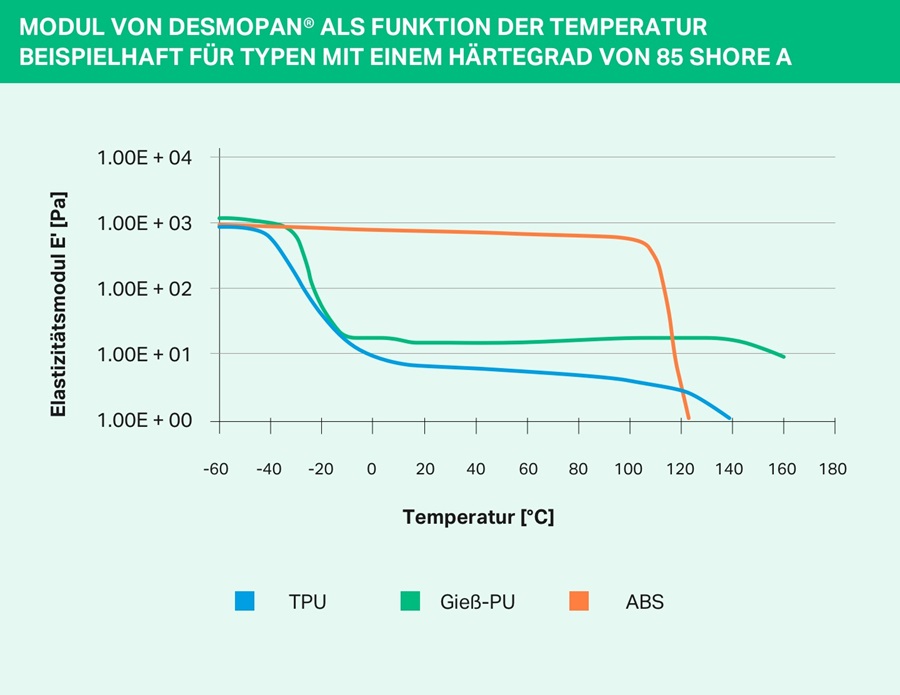

Steifigkeit als Temperaturfunktion

Das Verhältnis zwischen Steifigkeit und Temperatur wird in den folgenden beiden Diagrammen für verschiedene Rohmaterialien und Härtegrade angegeben.

Shore-Härte A und D

Die Stärke des zu testenden Materials sollte mindestens 4 mm betragen (erfahrungsgemäß sind 6 mm wünschenswert). Es ist erlaubt, dünnere Teile des Materials zu stapeln; diese müssen aber in engem Kontakt stehen. Bezüglich der Werte bezieht sich eine Shore-A-Härte auf weiche Elastomere. Der Härtetester für diesen Bereich besitzt eine stumpfe Spitze. Wenn Werte von über 90 Shore A gemessen werden, sollte der Härtetester für Shore D verwendet werden. Die Shore-D-Härte bezieht sich auf härtere Elastomere oder Kunststoffe. Der Tester für diesen Bereich besitzt ein spitzes Ende. Wenn Werte von unter 20 D gemessen werden, sollte der Härtetester für Shore A verwendet werden. Desmopan® ohne Weichmacher kann eine Härte von 60 Shore A bis 85 Shore D erreichen. Bitte beachten Sie, dass zusätzliche Beschichtungen wie Wachs auf Oberflächen zu einer Penetration (und nicht zu einer Einbuchtung) der Oberfläche führen. Derartige Zusätze können daher zu inkorrekten Ergebnissen führen. Wir empfehlen, Materialproben vor dem Test mit Alkohol zu reinigen. Nachdem die Materialprobe vollständig getrocknet ist, kann der Test unter Standardbedingungen durchgeführt werden (23 °C/50 % rel. Feucht.).

Glasübergangstemperatur

Dynamisch-mechanische Analyse (DMA)

• Viskoelastische Materialeigenschaften, beispielsweise Moduln und den Verlustfaktor tan (δ)

• Temperaturen, die das viskoelastische Verhalten charakterisieren

• Dämpfung

• Insbesondere die Glasübergangstemperatur (für die die DMA die empfindlichste Methode darstellt)

• Frequenzabhängiges mechanisches Verhalten von Materialien

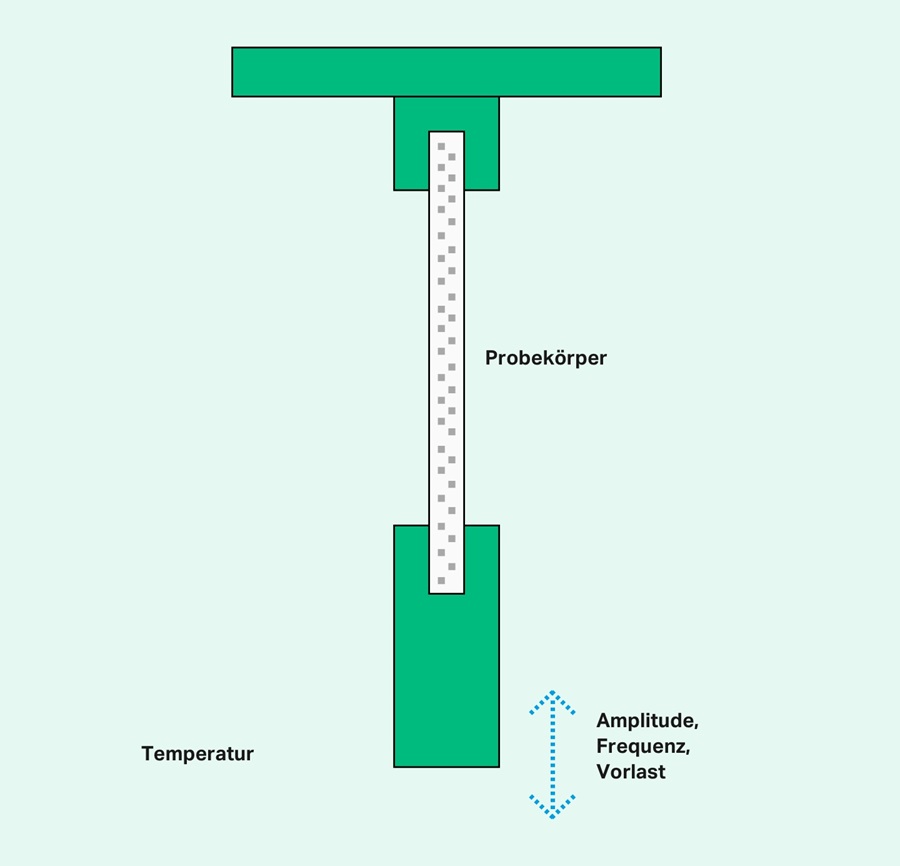

Bei der DMA (Analyse des Zugmoduls / des Elastizitätsmoduls) wird die Materialprobe (die unter konstanter Vorspannung steht, die vom Speichermodul abhängig sein kann) einer sehr kleinen, sich ändernden sinusförmigen mechanischen Beanspruchung bei Temperaturschwankungen unterzogen. Dieser Aufbau führt zu einer Verformung der Probe mit gleicher Periode. Zu den gemessenen Parametern gehörten die Kraftamplitude, die Verformungsamplitude und die Phasenverschiebung Δ φ zwischen dem Kraft- und dem Verformungssignal. Die Vorspannung stellt sicher, dass die Materialprobe bei negativer dynamischer Verformungsamplitude ausreichend unter Spannung steht. Als Ergebnis liefert die dynamisch-mechanische Analyse den komplexen Modul der Probe. Voraussetzung dafür ist, dass die Probe in keinem Fall außerhalb des linear-elastischen Bereichs (Hookescher Bereich) belastet wird; siehe Abbildung 1. Die Proben können auf drei verschiedene Weisen reagieren:

• Rein elastische Proben reagieren ohne Verzögerung auf die angelegte Kraft, der Phasenwinkel ist φ = 0. Sie schwingen verlustfrei.

• Rein viskose Proben erreichen ihr Deformationsmaximum im Nulldurchgang der Kraft. Ihr Phasenwinkel beträgt: φ = π/2 (90°). Sie wandeln die Anregungsenergie vollständig in Wärme um.

• Viskoelastische Materialien, wie Desmopan®, zeichnen sich dadurch aus, dass die Verformung der Probe mit einer gewissen Verzögerung der einwirkenden Kraft folgt. Für den Phasenwinkel Δ φ gilt deshalb 0 < φ < π/2. Je größer der Phasenwinkel, desto ausgeprägter ist die Dämpfung der Schwingung.

• Erweichung, Wärmeformbeständigkeit

• Glasübergangstemperaturen

• Weichmachende Wirkung

• Niveau der Moduln

• Phaseneigenschaften

• Morphologie, Kristallisation und Schmelzen

• Strömungsprozess

Testparameter:

• Erhitzen von 0,1 K/min bis hin zu 10 K/min; anpassbar

• Temperaturbereich: -150 °C bis +300 °C

• Frequenz: 0,01 bis 20 Hz in 1-2-5 Sequenzen, anpassbar

• Stärke der Materialprobe: 0,1 bis 2 mm

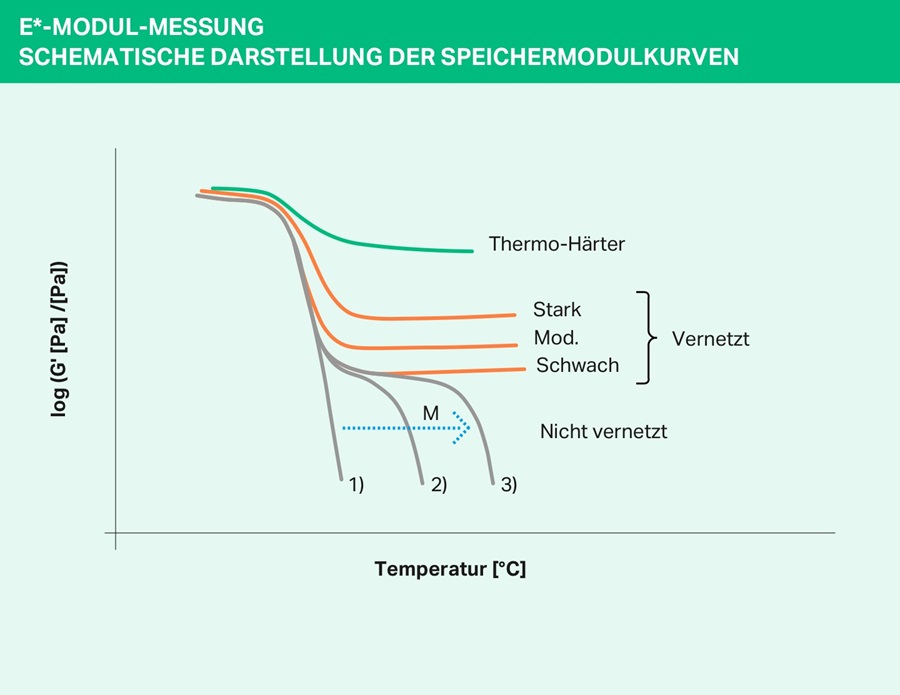

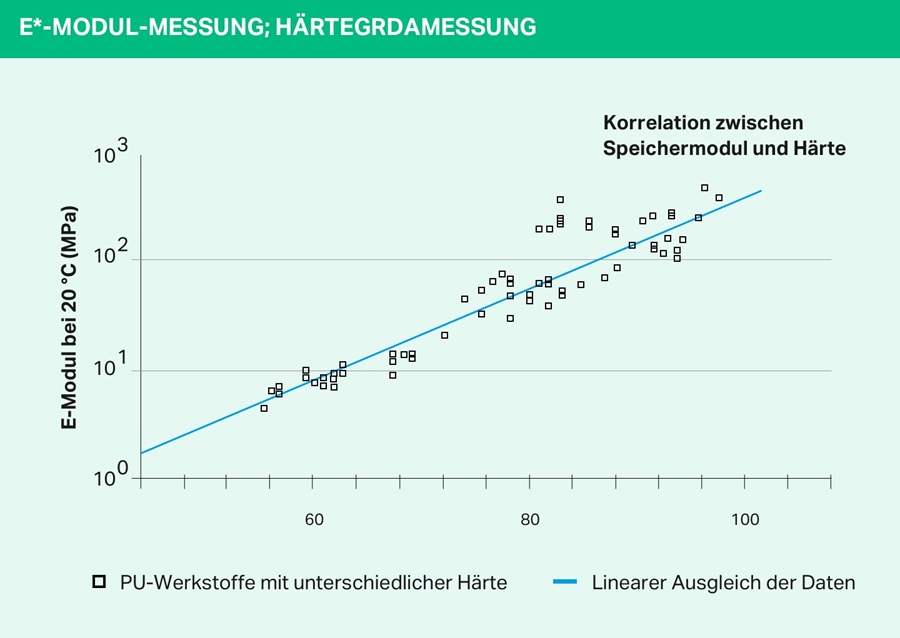

Wenn der Speichermodul deutlich in den Bereich der Glasübergangstemperatur fällt und dann bis zur finalen Erweichung auf einem mehr oder weniger hohen Level bleibt, handelt es sich um ein Elastomer mit variierendem Vernetzungsgrad oder ein thermoplastisches Elastomer (z. B. ein thermoplastisches Polyurethan), je nachdem, ob bei der finalen Erweichung eine Zersetzung stattfindet oder nicht. Wenn der Speichermodul auch unterhalb der Glasübergangstemperatur mit variierender Geschwindigkeit weiter sinkt, ist das Material ein nicht vernetztes Polymer mit hoher oder niedriger Molekülmasse.

Das ist die Standardmethode für die (mechanische / thermische) Bestimmung der Glasübergangstemperatur, der weichmachenden Wirkung, der Phaseneigenschaften oder Multiphasen-Systemen und ihrer entsprechenden morphologischen Strukturen, der Mischbarkeit von Polymeren und der Schmelz- und Kristallisationseigenschaften von teilkristallinen Phasen. Sie ermöglicht insbesondere eine Analyse der verschiedenen Gründe für die Erweichung sowie eine Zuordnung zu molekularen Prozessen (Glasprozess) einer amorphen Phase oder Schmelzung (kristalline Phasen).

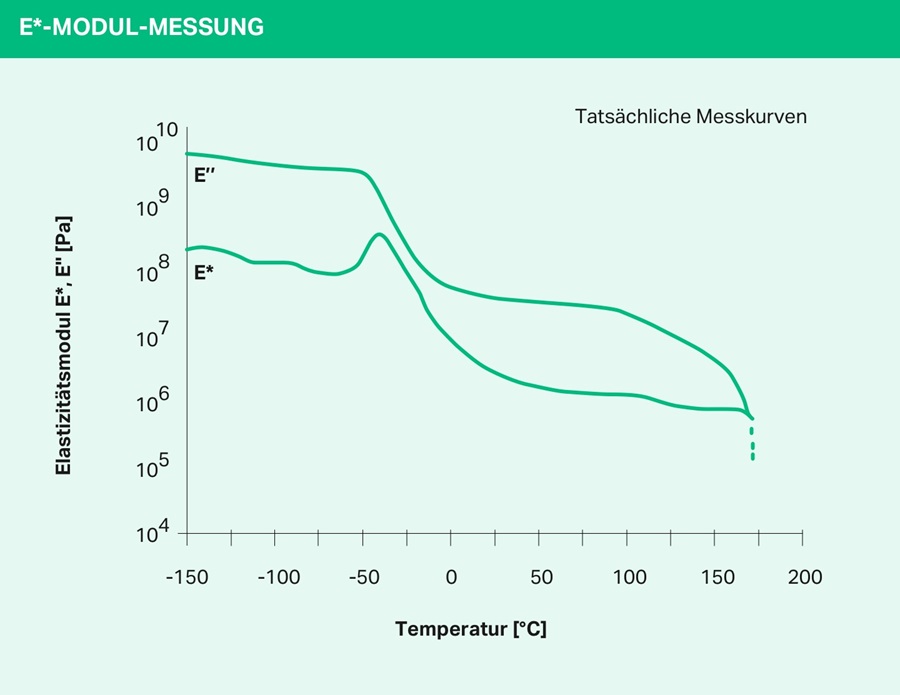

Der Glasübergang bei maximalem Verlustmodul E” wird deutlich; die Glasübergangstemperatur kann mit einer Präzision von 0,1 °C bestimmt werden, da sie hier über ein Maximum definiert wird. Die zweistufige Erweichung des TPU ist auf das Schmelzen einer teilkristallinen Weichphase zurückzuführen, die auf eine umfassende Erweichung einer amorphen Hartphase folgt. Molekular gesehen unterscheidet sich der Glasprozess grundlegend vom Schmelzen eines Materials. Der Glasprozess ist ein kooperativer, molekularer Entspannungsprozess von Hauptkettensegmenten des Polymers, das eine Aktivierungsenergie basierend auf dem Zeit-Temperatur-Äquivalenzprinzip besitzt und daher bei verschiedenen Temperaturen verschiedene Anregungsfrequenzen aufweist. Die Temperatur, bei der ein Material während des Schmelzvorgangs erweicht, hängt jedoch nur von der spezifischen Schmelztemperatur ab und nicht von der Frequenz der dynamischen Anregung.

In der Abbildung 4 unten wird der Elastizitätsmodul eines ausgewählten Desmopan®-Typen mit dem eines gegossenen PU und eines harten Thermoplasts (ABS) verglichen.

Zugfestigkeit

Testergebnisse für Desmopan®:

Spannung und Dehnung, darunter:

• Spannungsmodul Et [MPa]

• Modul bei 100 % Dehnung (MPa)

• Modul bei 300 % Dehnung (MPa)

• Bruchspannung σB [MPa]

• Bruchdehnung εB [%]

• Weitere charakteristische Werte auf Anfrage

Standards: DIN 53504, gemessen an S1-Probe mit Verschiebungsrate von 200 mm/min.

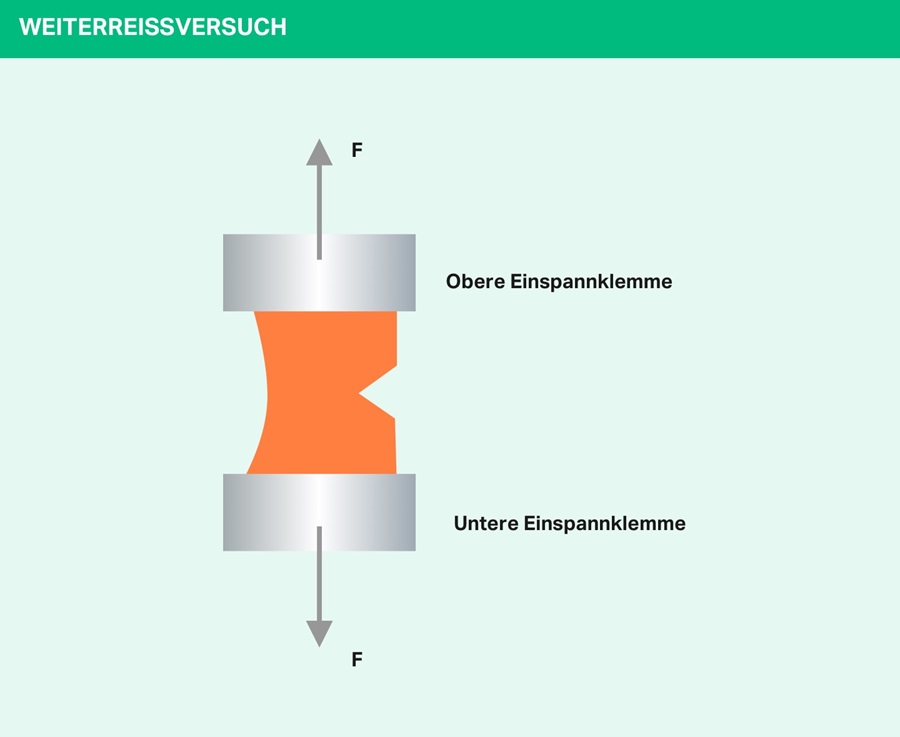

Weiterreißfestigkeit

Der Test wird gemäß der Norm DIN ISO 34-1Bb an gewinkelten Proben mit Einschnitt durchgeführt. Diese werden senkrecht zum Einschnitt mit einer Geschwindigkeit von 500 mm/min gezogen, bis sie zerreißen. Die Weiterreißfestigkeit [kN/m] ist der Quotient aus der höchsten erreichten Kraft und der Materialstärke der Probe.

Ergebnisse der Testmethode:

• Weiterreißfestigkeit [kN/m Materialstärke]

In Bezug auf seine Weiterreißfestigkeit liegt Desmopan® weit über den meisten Kunststoffen. Sehr weiche Typen erreichen Werte von etwa 30 – 40 kN/m, wohingegen sehr harte Typen Werte von über 200 kN/m erreichen können.

Der Testaufbau des Weiterreißfestigkeitstests wird in dem unten stehenden Diagramm angezeigt.

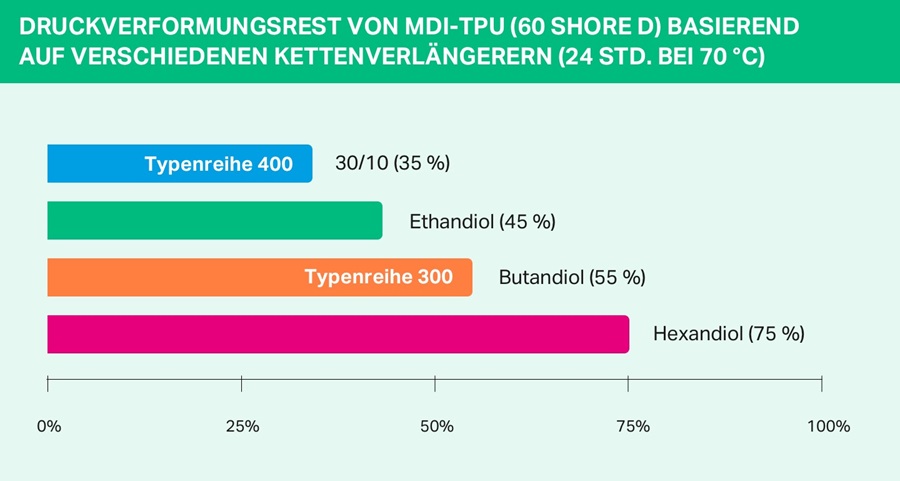

Druckverformungsrest

Gemäß DIN ISO 815 wird der Druckverformungsrest bei konstanter Verformung gemessen. Zur Bestimmung des DVR wird eine zylindrische Testprobe um einen Prozentsatz zusammengedrückt, der auf Basis der Materialhärte berechnet wird. Anschließend wird die Probe bei bestimmter Temperatur eine gewisse Zeit in diesem Zustand gelagert. Die für den Druckverformungstest verwendete Temperatur hängt von dem zu testenden Material, seinem geplanten Einsatzzweck und dem Testaufbau ab (z. B. 24 Stunden bei 70 °C für Dichtungen). 30 Minuten nach der Entlastung wird bei Raumtemperatur wieder die Höhe der Probe gemessen und basierend auf diesem Wert die bleibende Verformung ermittelt.

Ein DVR von 0 % bedeutet, dass die Testprobe ihre ursprüngliche Dicke wieder voll erreicht hat (was in der Realität nicht möglich ist), wohingegen ein DVR von 100 % angibt, dass die Testprobe keine Anzeichen einer Rückstellung aufweist.

Die Berechnung erfolgt nach der Formel:

DVR (%) = (L0 – L2) / (L0 – L1) x 100 %, wobei:

• DVR = Druckverformungsrest in %

• L0 = Höhe der Materialprobe vor dem Test

• L1 = Höhe der Materialprobe während des Tests (Distanzstück)

• L2 = Höhe der Materialprobe nach dem Test

Um die Bedeutung dieses Tests zu veranschaulichen, nehmen Sie eine Komponente aus Kautschuk wie zum Beispiel eine Dichtung: Wenn diese Dichtung eingepasst wird, wird sie auf eine gewisse Dicke zusammengedrückt und übt ihrerseits Druck auf die abzudichtenden Oberflächen aus. Die Stärke der Kompression nimmt mit der Zeit ab, da sich die Dichtung plastisch verformt. Wenn diese plastische Variable, das heißt der Druckverformungsrest, zu hoch ist, sinkt die Kompressionskraft und somit der Dichtungseffekt so stark, dass ein Leck entstehen kann (entweder an bestimmten Stellen oder entlang der gesamten Oberfläche der Dichtung), vor allem, wenn die Dichtung nicht groß genug ist. Als Daumenregel sollte der Druckverformungsrest für flache Dichtungen bei Dauergebrauchstemperatur 40 % nicht überschreiten. Das folgende Diagramm zeigt den Druckverformungsrest, der im Durchschnitt erreicht werden kann, wenn verschiedene Kettenverlängerer eingesetzt werden. Dies ist eine der Methoden, mit denen die Kristallinität des festen Segments und die Phasentrennung als wichtigste Parameter beeinflusst werden können. Während Desmopan®-Typen der Standard-Ester-Serien (100 – 300 Serien) in der Regel einen Druckverformungsrest von 45 bis 55 % (24 h/70 °C) aufweisen, können durch spezielle Rohmaterialien in den Spezial-Ester-Serien (400 Serien) beträchtlich bessere Druckverformungsreste von 30 bis 35 % (24 h/70 °C) erreicht werden.

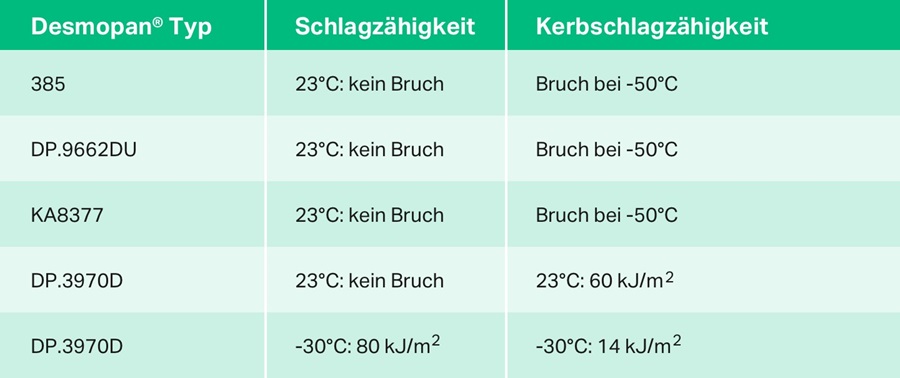

Schlagzähigkeit

• Schlagzähigkeit aiU [KJ/m2]

• Kerbschlagzähigkeit aiN [KJ/m2]

• Dazu kommt eine Beurteilung des Bruchs der Probe bei der entsprechenden Temperatur und, wenn angemessen, des Übergangs von zäh zu spröde.

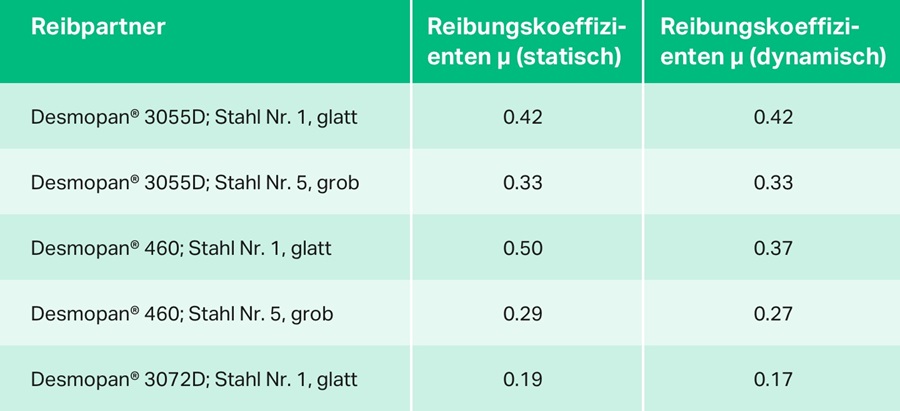

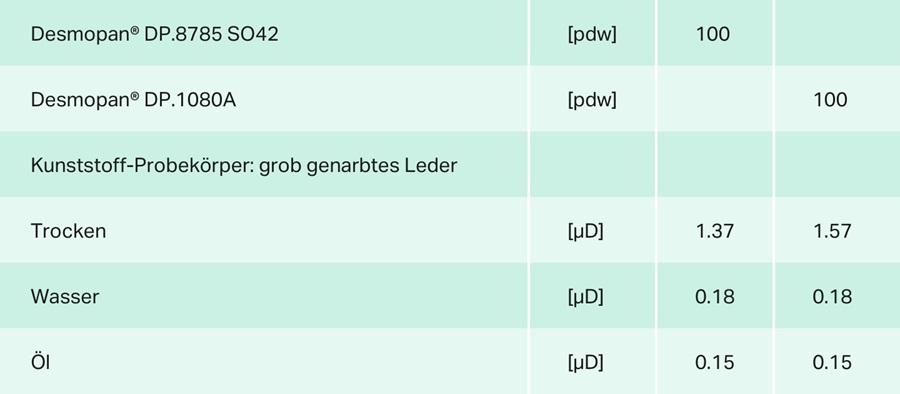

Reibung

Probe: genarbte, flache Probe 50 x 50

Reibungspartner: polierter Stahl

Testgewicht: 2000 g

Mittlere Gleitreibung: µD

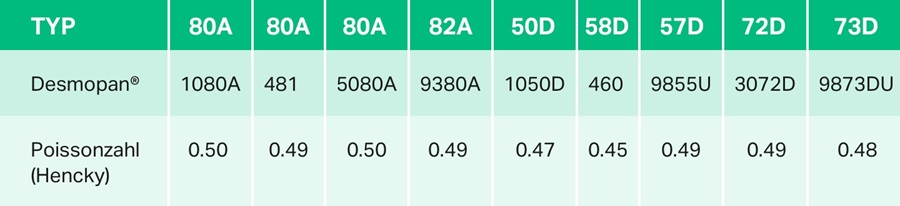

Poissonzahl

unom = -ey,nom / ex,nom,

wobei die nominelle Dehnung die relative Längen- (DL) oder Breitenänderung (DB) repräsentiert, in Bezug auf die ursprüngliche Dimension der Messregion entsprechend

ex,nom = DL/L0 ey,nom = DB / B0.

Die Poissonzahl kann auch verwendet werden, um zu bestimmen, ob ein Material bei der Verformung ein konstantes Volumen behält oder ob dieses ansteigt, zum Beispiel aufgrund der Bildung von winzigen Rissen und Hohlräumen.

Anstatt die nominelle Poissonzahl (siehe oben) zu diesem Zweck zu verwenden, eignet sich eher die Hencky-Zahl:

uH = -ln (1 + ey,nom) / ln (1 + ex,nom),

da diese im Falle eines veränderten Volumens mit konstanter Form konstant bleibt, während die nominelle Poissonzahl logarithmisch sinkt (z. B. bei konstantem Volumen).

Bei kleinen Dehnungen, insbesondere im linear-elastischen Verformungsbereich, der für normale Simulationen relevant ist, weisen die Hencky-Dehnung und die nominelle Dehnung den gleichen Wert auf. Daher sind auch die entsprechenden Verhältnisse in diesem Bereich identisch.

Bestimmung der Poissonzahl mithilfe einer Zugtestmaschine unter Verwendung der Grauwertkorrelationsmethode. Hierbei werden Veränderungen in den lokalen Dehnungen anhand eines zufälligen Punktemusters erfasst. Die folgende Tabelle zeigt die Hencky-Verhältnisse für ausgewählte Desmopan®-Typen – dazu muss angemerkt werden, dass dieses Verhältnis mit der nominellen Poissonzahl im linear-elastischen Bereich identisch ist.

Abrieb