技术

机械属性

Desmopan® 和Texin® 具有各种机械属性,例如刚度、压力下的拉伸性能等

Desmopan® 和Texin® 品级的硬度范围为肖氏A硬度60-98至肖氏D硬度30-75。这些材料的特点是拉伸应力和断裂伸长率高,但这些属性仅在描述材料时才有意义。对于实际应用,小变形范围内的应力-应变值是关键。Desmopan® 和Texin® 具有出色的抗撕裂和抗撕裂延伸性以及弹性,因此具有出色的耐磨性。在某些条件下——例如湿磨损,Desmopan® 和Texin® 的使用寿命甚至超过高等级钢。

刚性

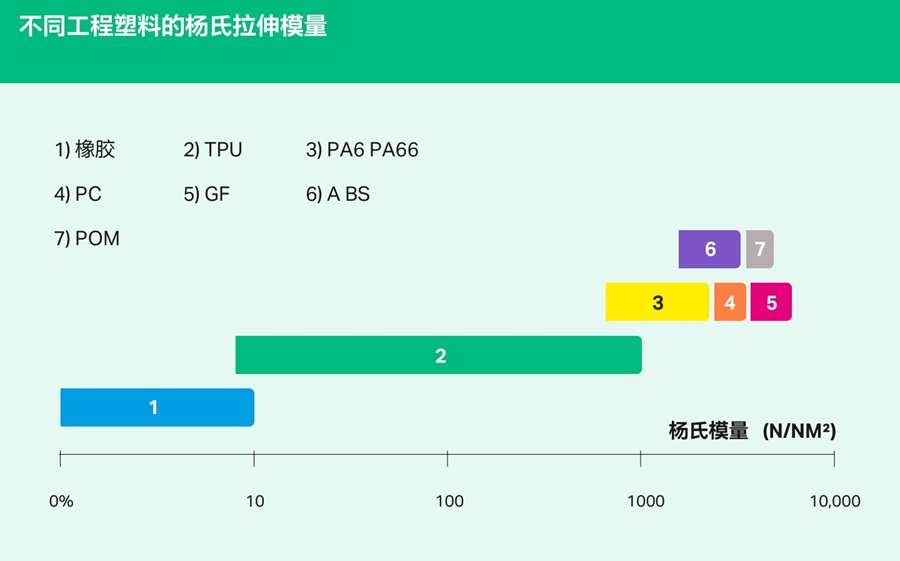

聚氨酯化学可实现丰富的变化,可生产出杨氏模量范围极广的Desmopan®。非增强品级最高可达到1000 MPa。增强热塑性聚氨酯(RTPU)(例如Desmovit®)可以获得高得多的模量。

下图显示了热塑性聚氨酯和RTPU的杨氏模量范围,并且与其他工程塑料进行了比较。

下图显示了热塑性聚氨酯和RTPU的杨氏模量范围,并且与其他工程塑料进行了比较。

按照DIN 53504,对由DIN EN ISO 3167定义的S1试样进行拉伸测试即可测得杨氏模量(弹性模量),测试速率为2 mm/min。杨氏模量计算值是沿应力-应变曲线初始斜率的应力与应变之比。对于塑料,实验室测试表明,杨氏模量取决于以下参数:

• 大分子和填料的方向

•温度

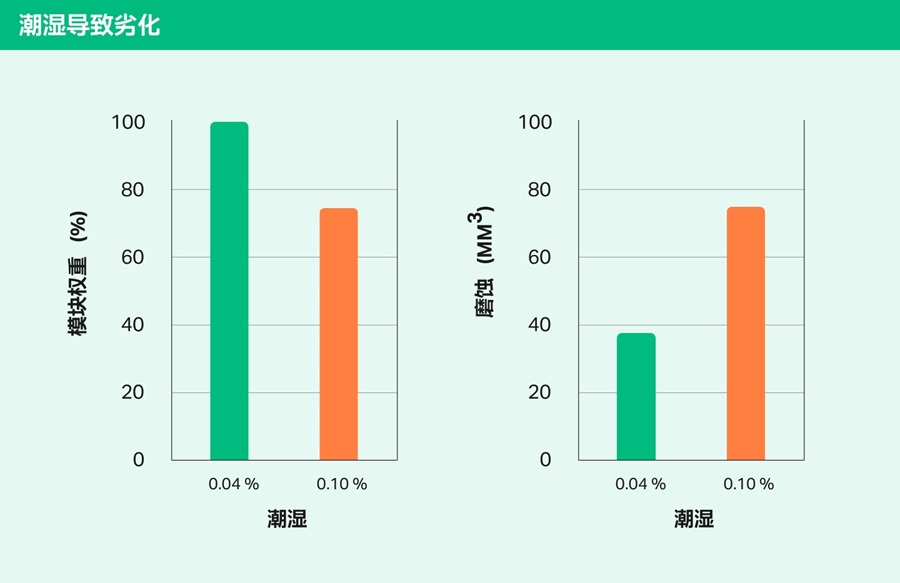

• 含水量

• 压力率和持续时间

• 试样几何尺寸

• 测试设置

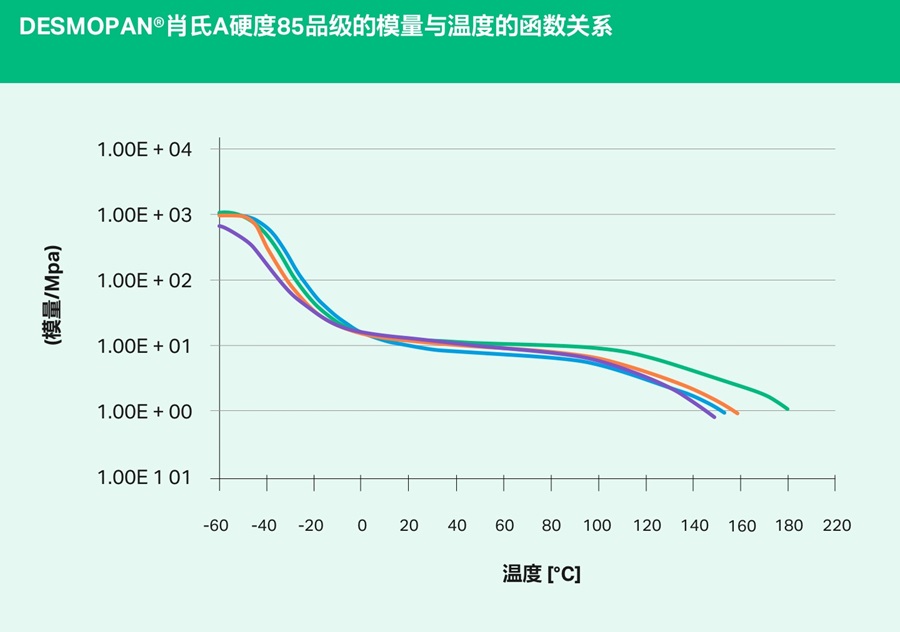

作为温度函数的刚度

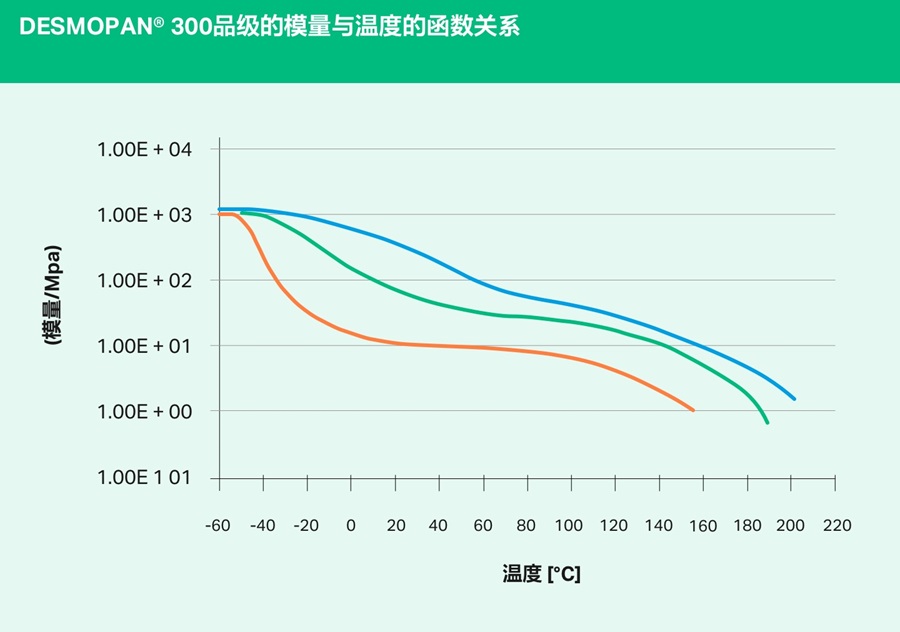

以下两个图表说明了不同原料和硬度值的刚度和温度之间的关系。

肖氏A和D硬度。

肖氏硬度是弹性体和塑料的材料属性特征值。它由DIN 53505和DIN EN ISO 868标准规定。用于测试肖氏硬度的“肖氏硬度计”由加载弹簧的压头组成,所得的弹性压痕与材料的肖氏硬度成反比。硬度范围为0到100。数字越大,表明硬度越高。

待测部件的厚度应至少为4毫米(根据经验,最好为6毫米)。可以将较薄的部件堆叠起来,但部件必须紧密接触。对于测量值,肖氏A硬度适用于软弹性体。用于这个系列的硬度计采用钝头。如果测得的值高于肖氏A硬度90,则应使用肖氏D硬度的硬度测试仪。肖氏D硬度适用于较硬的弹性体或塑料材料。该系列的测试仪采用尖头。如果读得低于肖氏D硬度20的值,则应使用肖氏A硬度测试仪。不含增塑剂的Desmopan®的硬度范围在肖氏A硬度60至肖氏D硬度75之间。请注意,表面上的蜡等添加剂涂层会导致表面渗透而不是压痕。因此,这些添加剂会产生错误的结果。我们建议在测试前用酒精清洁试样。在试样完全干燥后,可以在标准条件下(23℃/50%相对湿度)进行测试。

待测部件的厚度应至少为4毫米(根据经验,最好为6毫米)。可以将较薄的部件堆叠起来,但部件必须紧密接触。对于测量值,肖氏A硬度适用于软弹性体。用于这个系列的硬度计采用钝头。如果测得的值高于肖氏A硬度90,则应使用肖氏D硬度的硬度测试仪。肖氏D硬度适用于较硬的弹性体或塑料材料。该系列的测试仪采用尖头。如果读得低于肖氏D硬度20的值,则应使用肖氏A硬度测试仪。不含增塑剂的Desmopan®的硬度范围在肖氏A硬度60至肖氏D硬度75之间。请注意,表面上的蜡等添加剂涂层会导致表面渗透而不是压痕。因此,这些添加剂会产生错误的结果。我们建议在测试前用酒精清洁试样。在试样完全干燥后,可以在标准条件下(23℃/50%相对湿度)进行测试。

玻璃化转变温度

玻璃化转变温度Tg(也称为玻璃化温度或玻璃化转变温度)是指具有或高或低硬度的无定形、玻璃状或半结晶聚合物试样转化成橡胶状或粘性相的温度。过渡到这个相并不是自发发生的。聚合物具有约50K的所谓主软化范围。这种玻璃化转变温度的现象是由大分子长链段(20至50个链原子)的冻结或解冻引起的。而大尺寸构象在达到玻璃化转变温度时不会发生任何变化。

动态力学分析(DMA)

动态机械分析(DMA)有各种应用,包括确定以下值:

•粘弹性材料的属性——如各种模量和损耗因子tan(δ)

•塑造粘弹性的温度

•阻尼

•特别是玻璃化转变温度(DMA是最敏感的方法)

•材料的频率相关机械属性

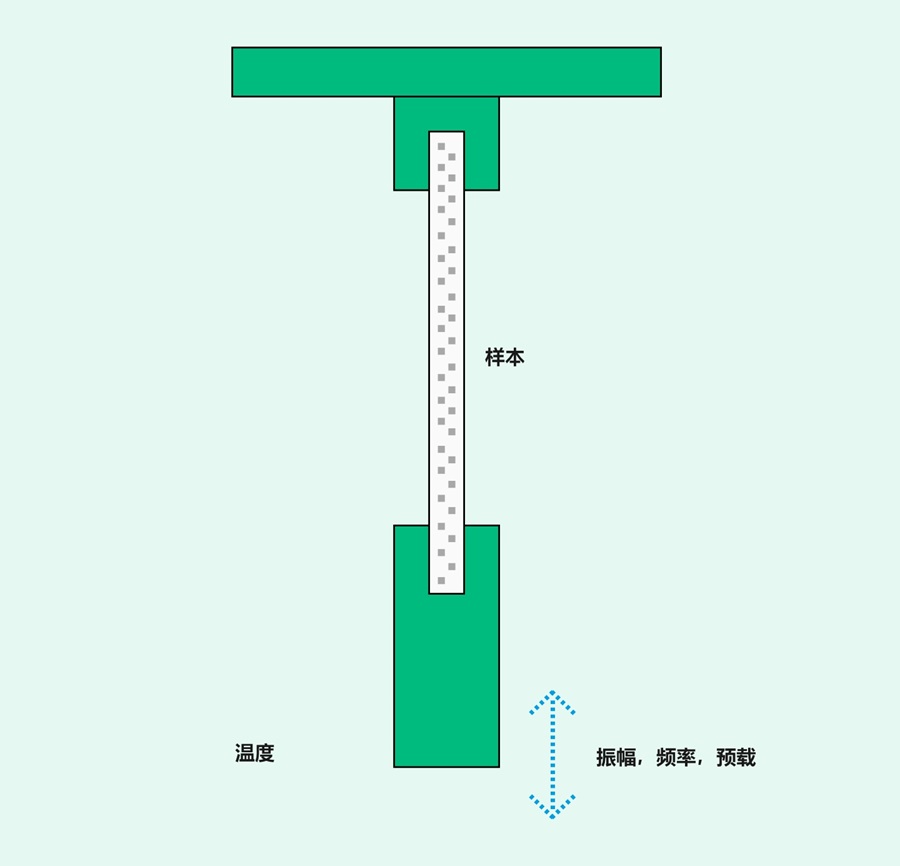

在DMA(拉伸模量/复弹性模量分析)中,对试样施加非常小的波动机械正弦应力(在恒定的预载荷下,可能取决于储能模量),并且温度随时间流逝而变化。这种设置导致试样同相变形。测量的参数包括力和变形信号之间的力幅度、变形幅度和相位移Δφ。预负荷用于在负动态变形幅度时保持试样充分张紧。DMA产生试样的复杂弹性模量。这里的先决条件是试样在线性弹性区域(胡克区域)外不受应力;见图1。试样可能出现以下三种反应之一:

•完全弹性的试样立即对施加的力作出反应,相角φ = 0。试样震荡,但无损。

•完全粘性的试样在力的交叉点达到最大变形,其相位角φ = π/2 (90°),激发能量完全转化为热量。

•Desmopan®等粘弹性材料的试样在施加力后,变形会出现一定的滞后。因此,对于相位角Δφ,0 < φ < π/2。相位角越大,振荡的阻尼越明显。

•粘弹性材料的属性——如各种模量和损耗因子tan(δ)

•塑造粘弹性的温度

•阻尼

•特别是玻璃化转变温度(DMA是最敏感的方法)

•材料的频率相关机械属性

在DMA(拉伸模量/复弹性模量分析)中,对试样施加非常小的波动机械正弦应力(在恒定的预载荷下,可能取决于储能模量),并且温度随时间流逝而变化。这种设置导致试样同相变形。测量的参数包括力和变形信号之间的力幅度、变形幅度和相位移Δφ。预负荷用于在负动态变形幅度时保持试样充分张紧。DMA产生试样的复杂弹性模量。这里的先决条件是试样在线性弹性区域(胡克区域)外不受应力;见图1。试样可能出现以下三种反应之一:

•完全弹性的试样立即对施加的力作出反应,相角φ = 0。试样震荡,但无损。

•完全粘性的试样在力的交叉点达到最大变形,其相位角φ = π/2 (90°),激发能量完全转化为热量。

•Desmopan®等粘弹性材料的试样在施加力后,变形会出现一定的滞后。因此,对于相位角Δφ,0 < φ < π/2。相位角越大,振荡的阻尼越明显。

图1 用于确定以下属性的测试设置:

•软化行为,耐热性

•玻璃化转变温度

•塑化效果

•模量水平

•相特征

•形态学、结晶和熔化

•流程

测试参数:

•以0.1 K/min加热至10 K/min(可调)

•温度范围:-150°C至+300°C

•频率:1-2-5序列中0.01至20 Hz(可调)

•试样厚度:0.1至2毫米

•软化行为,耐热性

•玻璃化转变温度

•塑化效果

•模量水平

•相特征

•形态学、结晶和熔化

•流程

测试参数:

•以0.1 K/min加热至10 K/min(可调)

•温度范围:-150°C至+300°C

•频率:1-2-5序列中0.01至20 Hz(可调)

•试样厚度:0.1至2毫米

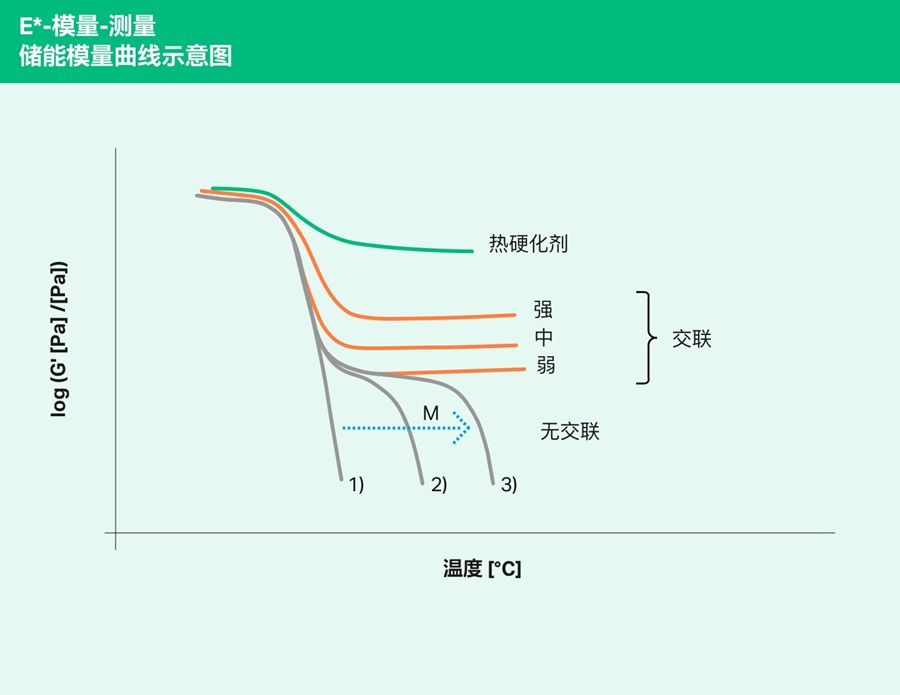

图2显示了不同聚合物类型的储能模量曲线。如果储能模量降至略高于玻璃化转变温度的水平,然后保持在该水平,直至分解温度,即材料在高于玻璃化转变温度的整个温度范围内保持相对刚性,则材料可以被认为是一种极其坚韧的交联短链聚合物。

如果储能模量大幅下降到玻璃化转变温度的区域,然后保持在大致的高水平,直至最终软化,则它是不同程度交联的弹性体,或热塑性弹性体(例如,热塑性聚氨酯),具体取决于最终软化是涉及熔化而不分解的过程还是分解过程。如果在低于玻璃化转变温度后,储能模量进一步下降,并且速度发生变化,则该材料是具有低或高分子量的非交联聚合物。

这是一种标准方法,用于以机械/热方式测定玻璃化转变温度、增塑效果、相行为或多相体系以及相应的形态结构、聚合物的混溶性和部分结晶相的熔融和结晶属性。具体而言,利用这种方法可以分析软化的不同原因,并归因于无定形相的分子过程(玻璃过程)或熔化(结晶相)。

如果储能模量大幅下降到玻璃化转变温度的区域,然后保持在大致的高水平,直至最终软化,则它是不同程度交联的弹性体,或热塑性弹性体(例如,热塑性聚氨酯),具体取决于最终软化是涉及熔化而不分解的过程还是分解过程。如果在低于玻璃化转变温度后,储能模量进一步下降,并且速度发生变化,则该材料是具有低或高分子量的非交联聚合物。

这是一种标准方法,用于以机械/热方式测定玻璃化转变温度、增塑效果、相行为或多相体系以及相应的形态结构、聚合物的混溶性和部分结晶相的熔融和结晶属性。具体而言,利用这种方法可以分析软化的不同原因,并归因于无定形相的分子过程(玻璃过程)或熔化(结晶相)。

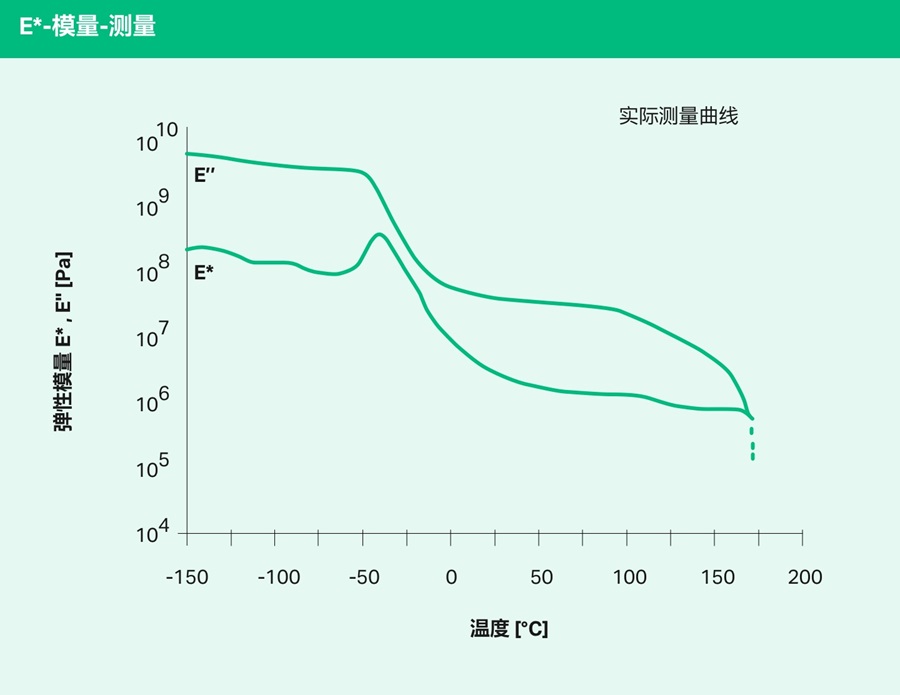

图3显示了市售TPU的模量。测量是在不同温度下使用强制振荡以1 Hz的恒定测量频率进行的。

损耗模量E”达到最大值时的玻璃化转变非常明显;玻璃化转变温度可以精确到0.1℃,因为它在此处由最大值界定。TPU材料的两阶段软化可归因于部分结晶软相的熔化,这个过程伴随无定形硬相的广泛软化。在分子术语中,玻璃化流程与材料的熔化有显著区别。玻璃化过程是聚合物主链段的协同分子弛豫过程,此过程具有基于时间温度等效原理的活化能量,因此在不同温度下以不同的激发频率进行。然而,在材料熔化时观察到软化现象的温度仅取决于其特定的熔化温度,而不取决于其动态激发的频率。

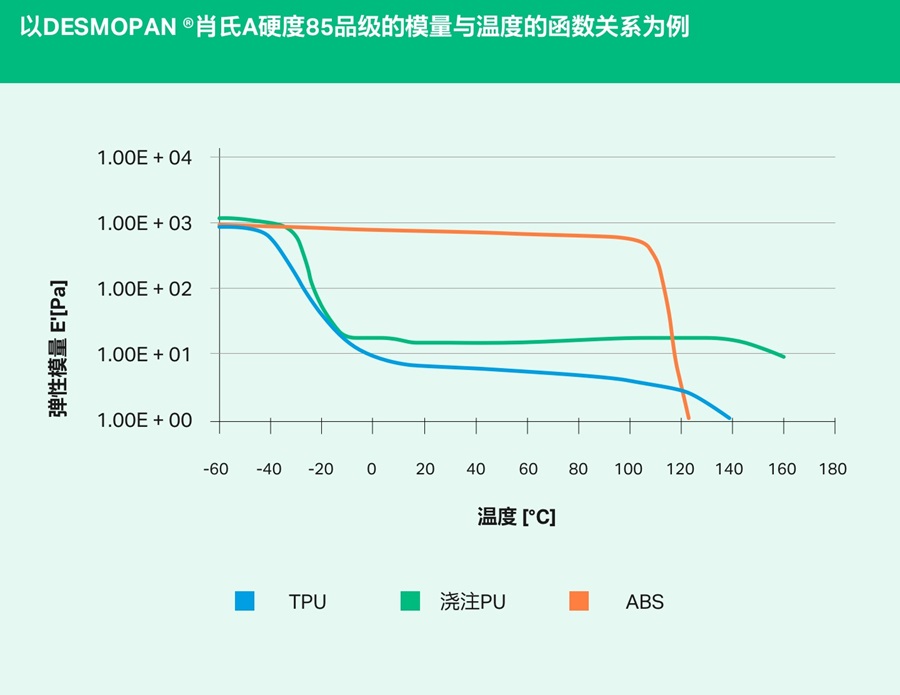

下图4比较了选定Desmopan®品级的弹性模量与浇注PU和硬质热塑性塑料(ABS)的弹性模量。

损耗模量E”达到最大值时的玻璃化转变非常明显;玻璃化转变温度可以精确到0.1℃,因为它在此处由最大值界定。TPU材料的两阶段软化可归因于部分结晶软相的熔化,这个过程伴随无定形硬相的广泛软化。在分子术语中,玻璃化流程与材料的熔化有显著区别。玻璃化过程是聚合物主链段的协同分子弛豫过程,此过程具有基于时间温度等效原理的活化能量,因此在不同温度下以不同的激发频率进行。然而,在材料熔化时观察到软化现象的温度仅取决于其特定的熔化温度,而不取决于其动态激发的频率。

下图4比较了选定Desmopan®品级的弹性模量与浇注PU和硬质热塑性塑料(ABS)的弹性模量。

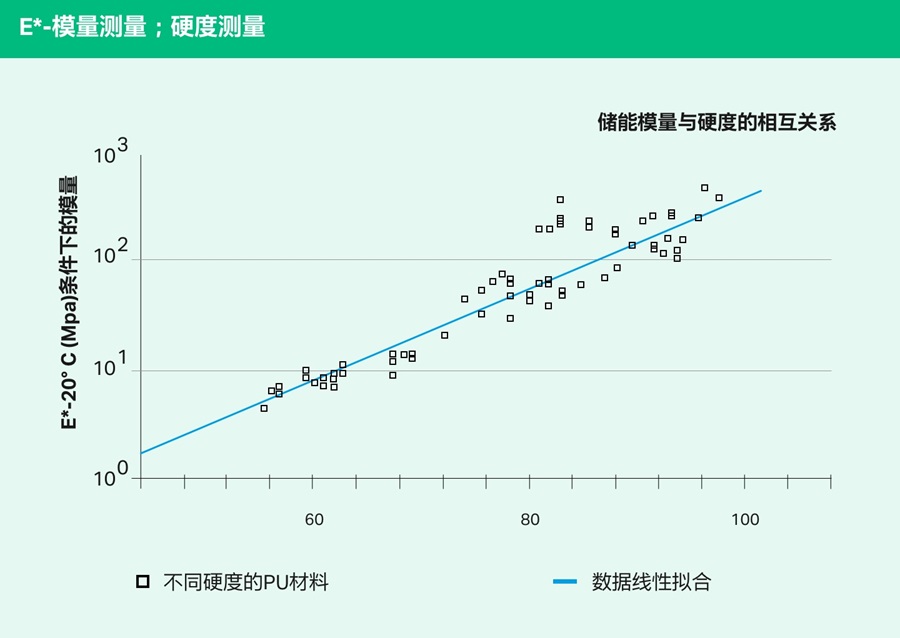

弹性模量与肖氏A硬度之间的关系以及线性图的极限如图5所示。很明显,对于材料行为评估——特别是使用有限元法或FEM,弹性模量(或“刚度”)比确定肖氏A硬度更准确,但由于后者更易确定,因此得到广泛使用。

抗拉强度

拉伸强度测试用于评估塑料在单轴拉伸应力下的行为。拉伸测试的优点是这种方法甚至可以测试韧性材料,直至材料完全断裂。杨氏模量是用于比较不同材料的参数,也构成刚性的度量标准。该测试通常在23℃条件下进行。Desmopan®具有非常高的抗拉强度值。即使最软品级基本上也始终能够达到25 MPa。对于中等至坚硬等级,拉伸强度可以达到50至60 MPa。作为典型的TPU,Desmopan®明显优于所有其他类别的TPE。

Desmopan®的测试结果:

应力和应变数据,包括:

•张力模量Et [MPa]

•在100%应变下的模量(MPa)

•在300%应变下的模量(MPa)

•断裂拉伸应力σB [MPa]

•断裂伸长率εB [%]

•其他特征值可应要求提供

标准:DIN 53504,在S1试样上测量,位移速率为200 mm/min。

Desmopan®的测试结果:

应力和应变数据,包括:

•张力模量Et [MPa]

•在100%应变下的模量(MPa)

•在300%应变下的模量(MPa)

•断裂拉伸应力σB [MPa]

•断裂伸长率εB [%]

•其他特征值可应要求提供

标准:DIN 53504,在S1试样上测量,位移速率为200 mm/min。

撕裂延伸强度

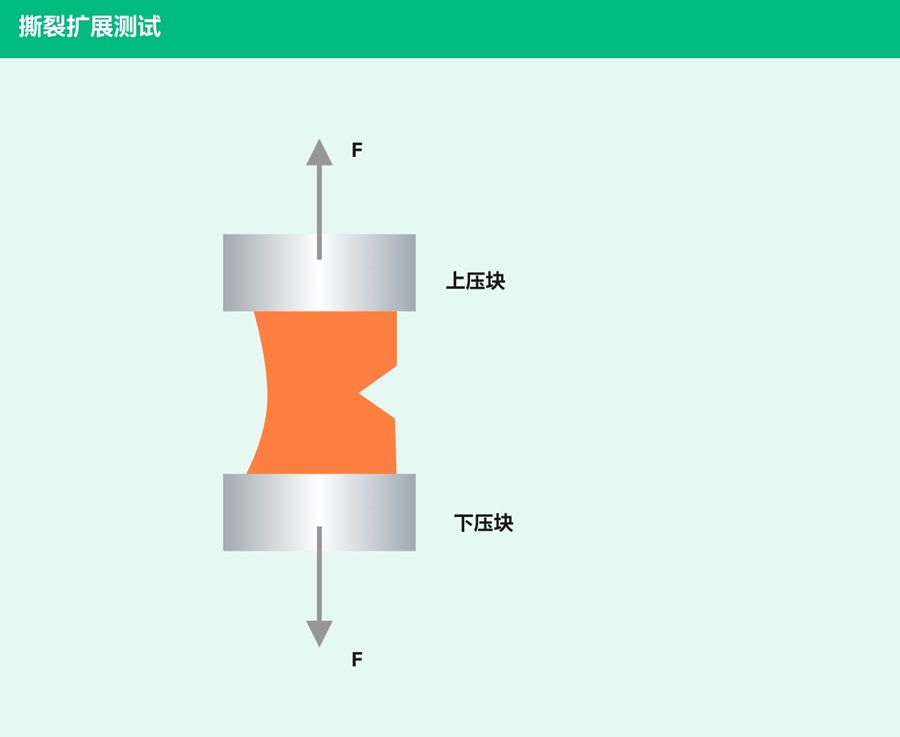

撕裂延伸测试用于确定结构强度。

测试根据DIN ISO 34-1Bb对带切口的倾斜试样进行。试样在垂直于切口的方向,以500 mm/min的速度拉动,直到被撕开。撕裂拉伸强度[kN/m]是所得最大力与试样厚度的商。

测试方法的结果:

•撕裂延伸强度[kN/m 试样厚度]

就撕裂延伸强度而言,Desmopan®远优于大多数塑料。非常柔软的品级可达到约30 - 40 kN/m,而非常坚硬的品级可以超过200 kN/m。

撕裂延伸强度测试的测试设置如下图所示。

测试根据DIN ISO 34-1Bb对带切口的倾斜试样进行。试样在垂直于切口的方向,以500 mm/min的速度拉动,直到被撕开。撕裂拉伸强度[kN/m]是所得最大力与试样厚度的商。

测试方法的结果:

•撕裂延伸强度[kN/m 试样厚度]

就撕裂延伸强度而言,Desmopan®远优于大多数塑料。非常柔软的品级可达到约30 - 40 kN/m,而非常坚硬的品级可以超过200 kN/m。

撕裂延伸强度测试的测试设置如下图所示。

压缩形变

压缩形变指示测试材料的变形分量。弹性体的几种测试方法——例如拉伸强度测试,可或多或少地提供有关测试试样质量和性质的信息。而压缩形变是在材料用于特定目的之前需要考虑的关键因素。例如,对于密封件和垫片等基本零件,残余变形(或压缩形变)是一个至关重要的参数。

如DIN ISO 815中所述,压缩形变测量的是恒定变形。确定压缩形变要使用圆柱形试样,并按照根据材料硬度计算的百分比对其进行压缩。然后,试样在给定温度下以压缩状态储存一段时间。进行压缩变形测试的温度取决于待测材料、其预期目的和测试设置(例如对于密封件,在70℃下储存24小时)。在停止施压30分钟后,再次测量试样的高度,并根据该值确定残余变形。

压缩形变0%意味着试样已恢复其原始厚度(仅在理论上有可能),而100%压缩形变表明试样在测试过程中经历了完全变形并且没有恢复迹象。

计算基于以下公式:

CS (%) = (L0 – L2) / (L0 – L1) x 100%;其中:

•CS = 压缩形变百分比

•L0 = 测试前试样的高度

•L1 = 测试过程中试样的高度(间隔)

•L2 = 测试后试样的高度

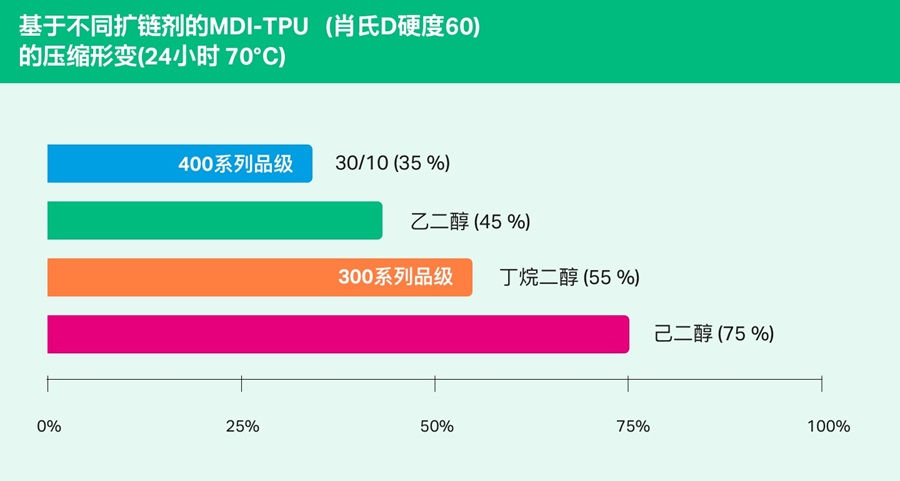

为了说明该测试的重要性,采用密封件等橡胶部件,例如:安装密封件后,将之压缩到一定厚度并在密封件表面上施加压力。随着时间的推移,压缩强度下降,因为密封件会经历塑性变形。如果这个塑性变量(即压缩形变)太大,则压缩力和密封效果将降低到可能发生泄漏的程度(在单个点处或在密封件的整个表面上),特别是在密封件尺寸不合适的情况下。根据经验,在连续工作温度下,平面密封件的压缩形变不应超过40%。下图显示了使用不同类型的扩链剂时可以获得的平均压缩形变。这是影响刚性链段结晶度和相分离的手段之一——这两者是最重要的参数。虽然标准酯系列(100-300系列)中的Desmopan®品级的压缩形变范围通常为45和55%(24h/70°C),但通过在特殊酯系列(400系列)中使用特殊原料,可以实现30%至35%(24h/70°C)的更为有利的压缩形变。我们目前正在开发首款在100°C或120°C条件下,压缩形变在技术上属于可使用范围的Desmopan®产品。

如DIN ISO 815中所述,压缩形变测量的是恒定变形。确定压缩形变要使用圆柱形试样,并按照根据材料硬度计算的百分比对其进行压缩。然后,试样在给定温度下以压缩状态储存一段时间。进行压缩变形测试的温度取决于待测材料、其预期目的和测试设置(例如对于密封件,在70℃下储存24小时)。在停止施压30分钟后,再次测量试样的高度,并根据该值确定残余变形。

压缩形变0%意味着试样已恢复其原始厚度(仅在理论上有可能),而100%压缩形变表明试样在测试过程中经历了完全变形并且没有恢复迹象。

计算基于以下公式:

CS (%) = (L0 – L2) / (L0 – L1) x 100%;其中:

•CS = 压缩形变百分比

•L0 = 测试前试样的高度

•L1 = 测试过程中试样的高度(间隔)

•L2 = 测试后试样的高度

为了说明该测试的重要性,采用密封件等橡胶部件,例如:安装密封件后,将之压缩到一定厚度并在密封件表面上施加压力。随着时间的推移,压缩强度下降,因为密封件会经历塑性变形。如果这个塑性变量(即压缩形变)太大,则压缩力和密封效果将降低到可能发生泄漏的程度(在单个点处或在密封件的整个表面上),特别是在密封件尺寸不合适的情况下。根据经验,在连续工作温度下,平面密封件的压缩形变不应超过40%。下图显示了使用不同类型的扩链剂时可以获得的平均压缩形变。这是影响刚性链段结晶度和相分离的手段之一——这两者是最重要的参数。虽然标准酯系列(100-300系列)中的Desmopan®品级的压缩形变范围通常为45和55%(24h/70°C),但通过在特殊酯系列(400系列)中使用特殊原料,可以实现30%至35%(24h/70°C)的更为有利的压缩形变。我们目前正在开发首款在100°C或120°C条件下,压缩形变在技术上属于可使用范围的Desmopan®产品。

冲击强度

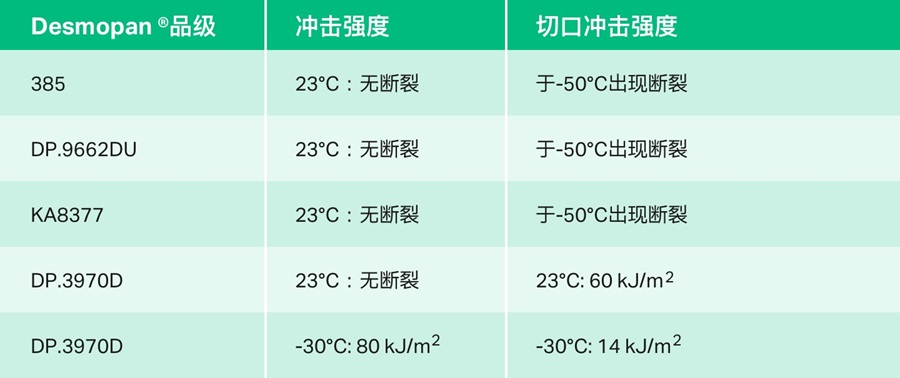

夏比冲击试验是一种简单快速的试验,可比较评估不同材料。这种方法的其他应用目的包括研究配方条件、配混条件和注塑条件的变化对试样的影响。在夏比冲击试验中,试样的加载配置与三点弯曲试验相似,如果试样脆性够高,就会断裂。对于可延展材料,必须使用缺口试样来实现破裂。该测试可在-40℃至+23℃的温度范围内进行。与其他材料相比,Desmopan®具有非常高的冲击强度和缺口冲击强度值。由于TPU具有弹性,在玻璃化转变温度(Tg)之上没有出现破损。下表显示了增强型Desmopan®品级的许多特征值:

根据DIN EN ISO 179进行的测试的结果:

•冲击强度aiU [KJ/m2]

•缺口冲击强度aiN [KJ/m2]

•另外,评估相应温度下的试样断裂,并在适当的情况下评估韧性/脆性转变。

•冲击强度aiU [KJ/m2]

•缺口冲击强度aiN [KJ/m2]

•另外,评估相应温度下的试样断裂,并在适当的情况下评估韧性/脆性转变。

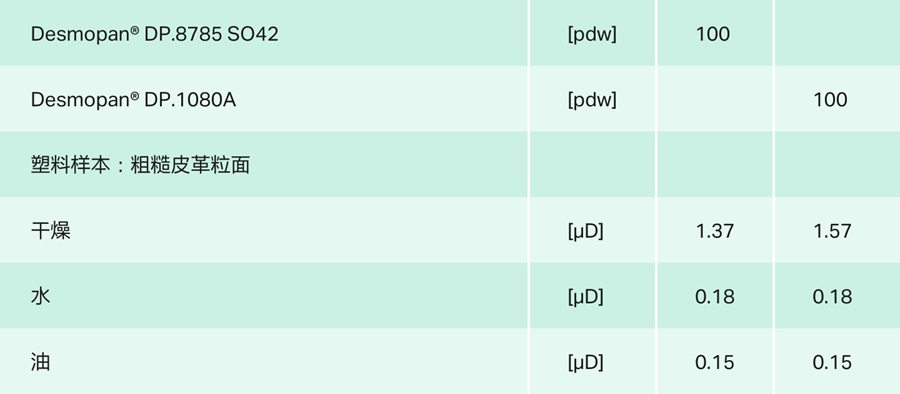

摩擦

就塑料而言,几乎不可能对它的摩擦行为进行有意义的评估,因为在实践中,摩擦过程伴随着无法全面定义的影响。Desmopan®产品的摩擦性能取决于其硬度和表面光洁度。材料硬度越低,摩擦力越大。因此,柔性产品会产生“粘滑”效应。摩擦行为还取决于测试摩擦力的表面,以及表面状况(例如表面是湿的还是干的)。下表根据DIN-EN-ISO-8295的要求提供了皮革纹理Desmopan®试样与抛光钢的摩擦性能的比较(更多详情见下文):

试验细节:

试样:皮革纹理平整试样50 x 50

摩擦对照材料:抛光钢

测试重量:2000 g

平均滑动摩擦:μD

试样:皮革纹理平整试样50 x 50

摩擦对照材料:抛光钢

测试重量:2000 g

平均滑动摩擦:μD

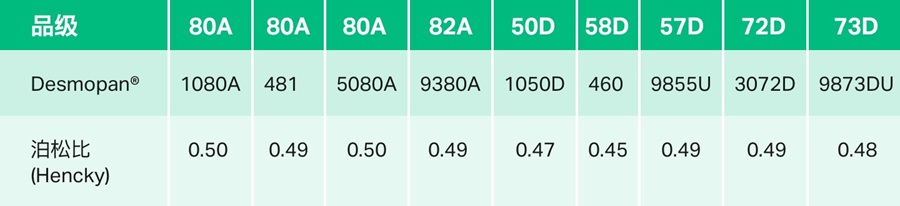

泊松比

泊松比是横向应变收缩率ey,nom与纵向应变ex,nom的比率,由以下公式表示:

unom = -ey,nom / ex,nom,

其中标称伸长率代表根据

ex,nom = DL/L0 ey,nom = DB / B0

,长度(DL)或宽度(DB)相对于测量区域的初始尺寸的变化。泊松比也可用于确定材料在变形时是保持恒定的体积还是在变形时体积增加,例如,由于微裂纹和空隙的形成。

为此目的,相对于使用标称泊松比(见上文),使用所谓的Hencky比率(

uH = -ln (1 + ey,nom) / ln (1 + ex,nom)

)更有意义,因为在恒定形式体积变化的情况下,这个值会保持不变,而标称泊松比呈对数下降(例如在恒定体积下)。

对于小幅度的伸长,特别是在与正常模拟相关的线弹性变形区域中,Hencky伸长率和标称伸长率具有相同的值,因此相应的比率在该区域内也是相同的。

泊松比使用灰度值相关方法在拉伸测试设备上确定。这涉及使用任意点图案跟踪局部伸长的变化。下表显示了选定Desmopan®类型的Hencky比率——应注意该比率与线性弹性区域中的标称泊松比相同。

unom = -ey,nom / ex,nom,

其中标称伸长率代表根据

ex,nom = DL/L0 ey,nom = DB / B0

,长度(DL)或宽度(DB)相对于测量区域的初始尺寸的变化。泊松比也可用于确定材料在变形时是保持恒定的体积还是在变形时体积增加,例如,由于微裂纹和空隙的形成。

为此目的,相对于使用标称泊松比(见上文),使用所谓的Hencky比率(

uH = -ln (1 + ey,nom) / ln (1 + ex,nom)

)更有意义,因为在恒定形式体积变化的情况下,这个值会保持不变,而标称泊松比呈对数下降(例如在恒定体积下)。

对于小幅度的伸长,特别是在与正常模拟相关的线弹性变形区域中,Hencky伸长率和标称伸长率具有相同的值,因此相应的比率在该区域内也是相同的。

泊松比使用灰度值相关方法在拉伸测试设备上确定。这涉及使用任意点图案跟踪局部伸长的变化。下表显示了选定Desmopan®类型的Hencky比率——应注意该比率与线性弹性区域中的标称泊松比相同。

所选品级Desmopan®显示出0.45到0.5之间的泊松比。泊松比0.5意味着在拉伸或压缩应力下体积保持恒定。泊松比略低于0.5意味着材料在受到拉伸应力时体积略微增加,当受到压缩应力时体积略微缩小。

磨损

如ISO 4649中所述,该方法可用于测试表面和涂层对磨损的抵抗力。用包着砂纸的两个辊子摩擦旋转试样的表面。通过改变砂纸的粒度和接触压力,可以模拟不同的负载程度。磨损以mm³为单位,并且会考虑试样的密度。通常,仅当测试条件与操作中遇到条件相符时,从该测试获得的数据才能应用于现实部件。否则,该测试方法主要用于提供不同材料的比较评估。Desmopan®和其他TPU属于在实际使用条件下最耐磨的弹性体材料。其磨损通常远低于其他材料,特别是与其他TPE类相比。经常用于耐磨应用的Desmopan®聚酯品级的磨损量不超过20至30 mm³。对于运动鞋行业,S043系列中的其他特殊品级可实现特别低的磨损量。如果小心加工,这些品级甚至可以将磨损量减少到15至20 mm³之间。TPU是在实践条件下具有最高耐磨性的弹性体材料,但这需要在加工前充分干燥颗粒。