Einfacher zu recycelnde, individuell anpassbare Polsterprodukte mit TPU

Umstellung auf nachhaltige thermoplastische Schäume zur Polsterung

Polyurethan ist seit jeher ein bewährtes Material zur Herstellung komfortabler, langlebiger Schaumstoffe für Matratzen und andere Polsterprodukte. Angesichts der zunehmenden Bedeutung von Nachhaltigkeit stellt thermoplastisches Polyurethan (TPU) eine neue, zusätzliche Option auf dem Markt dar. Die Desmopan® AIR-Technologie von Covestro ist eine TPU-basierte Lösung, die denselben hohen Qualitäts- und Komfortstandards entspricht, wie herkömmliche Schaumstoffe, darüber hinaus aber besser recycelbar ist.

Entwickelt, um Polsterungen leichter zu recyceln

Mit Desmopan® AIR bringen wir eine neue Klasse von maßgeschneiderte Lösungen für Polsterungen auf TPU-Basis auf den Markt. Desmopan® AIR kann mittels einfacher thermomechanischer Verarbeitung recycelt werden, wodurch es Herstellern die Produktion hochwertiger und zugleich nachhaltigerer Polsterprodukte ermöglicht.

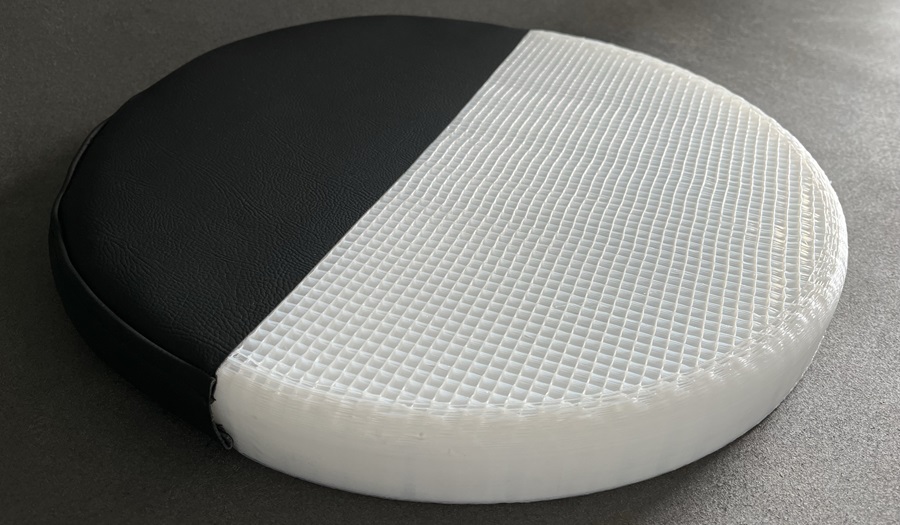

TPU-basierte Polsterstrukturen können zudem mit anderen TPU-Anwendungen wie TPU-Kunstleder oder TPU-Vliesstoffen kombiniert werden. Diese Monomateriallösungen sind von Natur aus leichter zu recyceln als Produkte, die aus mehreren Polymeren bestehen.

Im Sinne der UN-Ziele für nachhaltige Entwicklung (Sustainable Development Goals, SDGs) trägt dieses Material dazu bei, das Produktdesign auf mehr Nachhaltigkeit hin auszulegen, eine verantwortungsvolle Produktion und einen verantwortungsvollen Konsum zu fördern und einen Beitrag zur Kreislaufwirtschaft zu leisten.

Das neue extrusionsbasierte Verfahren erlaubt die Verwendung von Desmopan® AIR zur kosteneffizienten und skalierbaren Herstellung einer neuen Generation thermoplastischer Schäume für rezyklierbare Polsteranwendungen mit herausragenden Eigenschaften.

Eine neue Herstellungstechnologie für Polsterstrukturen aus Desmopan® AIR

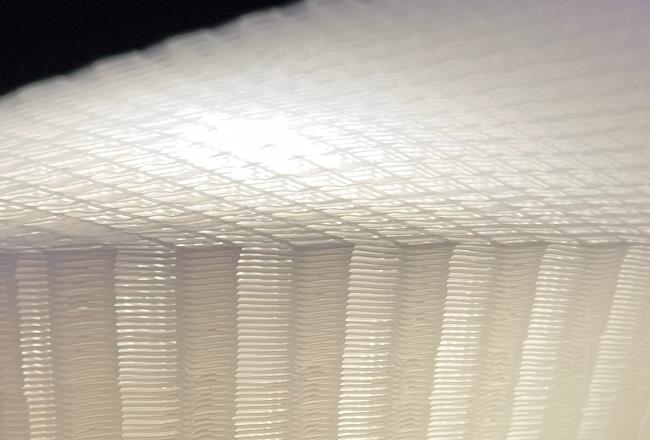

Desmopan® AIR TPU-Granulat wird mittels eines neuen, auf Extrusion basierenden Verfahrens, dem so genannten parallelen Strangablegeverfahren, zu atmungsaktiven, waschbaren Polsterprodukten verarbeitet. Das neue Verfahren ist gut skalierbar und erfordert lediglich geringe Investitionen in Produktionsanlagen. Die Produktion kann lokal und nach Bedarf erfolgen Etwaige Produktionsabfälle können wiederverwertet werden. Die Handhabung von Chemikalien im Produktionsprozess ist auf ein Minimum beschränkt.

„Desmopan® AIR eignet sich aufgrund seiner hervorragenden Elastizität, Zähigkeit und Verarbeitungsstabilität hervorragend für die industrielle Produktion von maßgeschneiderten Polsterprodukten. Es ist kostengünstig und bietet entscheidende Vorteile wie gute Waschbarkeit, Flammbeständigkeit, Recyclingfähigkeit und geringe Emissionen (VOC)."

Ein hochwertiges, leistungsstarkes Material für innovative Polsterungsanwendungen

Produkte aus Desmopan® Air können am Ende ihres Lebenszyklus recycelt werden. Desmopan® AIR kann in einer breiten Palette von Polsterungsanwendungen eingesetzt werden.

Anders als herkömmliche Polstermaterialien bieten Polster aus Desmopan® AIR Atmungsaktivität und gute Waschbeständigkeit und erfüllen damit hohe Anforderungen an Hygiene und Komfort. Aufgrund dieser Eigenschaften eignen sie sich besonders für Anwendungen wie Krankenhausmatratzen, Hotelmatratzen, Haustierbetten, Sitzmöbel oder auch Polsterstrukturen für Produkte mit hohem Tragekomfort.

Desmopan® AIR erlaubt außerdem eine problemlose Anpassung an Gewicht, Größe oder andere individuelle Anforderungen des Benutzers. Durch das neue Herstellverfahren ist es möglich, lokal abgestufte Eigenschaften mit einer großen Härtevariabilität zu schaffen. Zudem sind die in diesem Verfahren hergestellten Produkte strukturbedingt schwer entflammbar.

Wesentliche Vorteile

- Vollständig recycelbar: Kann durch einfache thermomechanische Verarbeitung recycelt werden

- Hygienisch: Ideal für Anwendungen, bei denen Waschbarkeit und Sauberkeit entscheidend sind

- Bequem: Hochwertiges Material mit verbesserter Atmungsaktivität

- Anpassungsfähig: Der Extrusionsprozess ermöglicht die Schaffung variabler Härtezonen