Technologie

Duroplast: Vielseitige und hocheffiziente PU-basierte Verbundwerkstoffe

Duroplastische Verbundwerkstoffe bestehen aus einer Matrix aus Polyurethan-Harz in Verbindung mit ausgewählten Verstärkungsmaterialien wie Kurz-, Lang- oder Endlosfasern oder Matten. Diese faserverstärkten Verbundwerkstoffe können mittels Pultrusions-, Infusions- oder Harzinjektionsverfahren hergestellt werden.

Vorgestellte Marken

- Baydur® – multifunktionales Polyurethan für eine Vielzahl an Anwendungen

- Polyurethane für das Formpressen von Verbundwerkstoffen

- Aliphatisches Polyurethan-Harzmatrixsystem für faserverstärkte Kunststoffe

Faserverstärkte Kunststoffe (FVK) haben Märkte erobert, in denen Leichtigkeit, Korrosionsbeständigkeit, minimaler Wartungsaufwand und sehr gute mechanische Eigenschaften erforderlich sind und geschätzt werden.

Dank ausgezeichneter Eigenschaften und anpassbarer Lösungen bieten Polyurethan(PU)-Harzsysteme aufregende Möglichkeiten für neue Anwendungen und Märkte, unter anderem für die Automobil-, Bau- und Windkraftindustrie. Als Matrixwerkstoff zeichnet sich PU durch hervorragende Eigenschaften aus, die sowohl im Hinblick auf die Verarbeitung als auch die Produktqualität zahlreiche Vorteile bieten.

PU-Werkstoffe weisen eine sehr hohe Reaktivität sowie eine einstellbare Verarbeitungsviskosität auf und ermöglichen die Umsetzung kundenspezifischer Eigenschaften. Das Harz durchtränkt wirkungsvoll die Glasfasern und es entsteht ein Verbundwerkstoff, der mit einer hohen Stabilität und Steifigkeit nicht nur langlebig, sondern auch besonders leicht ist.

Bei zahlreichen Außenanwendungen kommen anstelle von Hightech-Verbundwerkstoffen dennoch weiterhin Aluminium, Stahl, Holz oder Beton zum Einsatz. Die verschiedenen Industrien benötigen geeignete, leichte Lösungen für den Außenbereich mit langfristiger UV- und Witterungsbeständigkeit.

Wir entwickeln fortschrittliche PU-Systeme für duroplastische Verbundwerkstoffe, die in einer Vielzahl an Industrien zum Einsatz kommen. Faserverstärkte Kunststoffe auf PU-Basis können in Abhängigkeit von den Anforderungen einer bestimmten Anwendung im Pultrusions-, Infusions- oder Harzinjektionsverfahren verarbeitet werden.

Dank ausgezeichneter Eigenschaften und anpassbarer Lösungen bieten Polyurethan(PU)-Harzsysteme aufregende Möglichkeiten für neue Anwendungen und Märkte, unter anderem für die Automobil-, Bau- und Windkraftindustrie. Als Matrixwerkstoff zeichnet sich PU durch hervorragende Eigenschaften aus, die sowohl im Hinblick auf die Verarbeitung als auch die Produktqualität zahlreiche Vorteile bieten.

PU-Werkstoffe weisen eine sehr hohe Reaktivität sowie eine einstellbare Verarbeitungsviskosität auf und ermöglichen die Umsetzung kundenspezifischer Eigenschaften. Das Harz durchtränkt wirkungsvoll die Glasfasern und es entsteht ein Verbundwerkstoff, der mit einer hohen Stabilität und Steifigkeit nicht nur langlebig, sondern auch besonders leicht ist.

Bei zahlreichen Außenanwendungen kommen anstelle von Hightech-Verbundwerkstoffen dennoch weiterhin Aluminium, Stahl, Holz oder Beton zum Einsatz. Die verschiedenen Industrien benötigen geeignete, leichte Lösungen für den Außenbereich mit langfristiger UV- und Witterungsbeständigkeit.

Wir entwickeln fortschrittliche PU-Systeme für duroplastische Verbundwerkstoffe, die in einer Vielzahl an Industrien zum Einsatz kommen. Faserverstärkte Kunststoffe auf PU-Basis können in Abhängigkeit von den Anforderungen einer bestimmten Anwendung im Pultrusions-, Infusions- oder Harzinjektionsverfahren verarbeitet werden.

Pultrusion: Anpassbare PU-Harze für leistungsstarke Profile

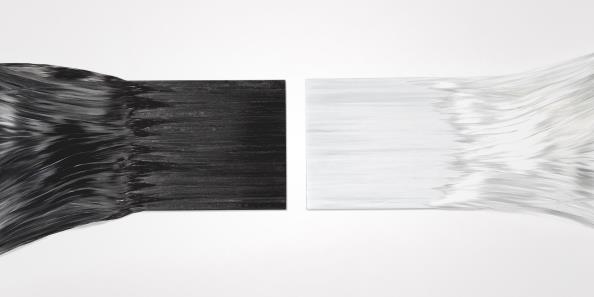

Verglichen mit Epoxid-, ungesättigten Polyester- oder Vinylesterharzen sind PU-Harze noch relativ neue Werkstoffe für die Pultrusion. Diese Verarbeitungsmethode gehört zu einer Handvoll industrieller Verfahren für die kontinuierliche Produktion faserverstärkter Profile. Dafür werden sogenannte Rovings verwendet, Endlosstränge normalerweise aus Glas-, Carbon-, Basalt- oder Aramidfasern, die in einem offenen Bad oder einer geschlossenen Injektionskammer mit einem flüssigen Matrixharz imprägniert werden. Der dabei entstandene Verbundwerkstoff wird anschließend durch eine erhitzte Matrize gezogen, in der er durch Vernetzung das gewünschte Profil annimmt. Ein hinter der Matrize angeordneter Zugmechanismus (z. B. Greifer) übt eine kontinuierliche Zugkraft auf das ausgehärtete Profil aus – daher auch die Bezeichnung „Pultrusion“ (vom englischen Wort „pull“ für „ziehen“). Nach dem Abkühlen werden die Profile in kundenspezifische Querprofile geschnitten.

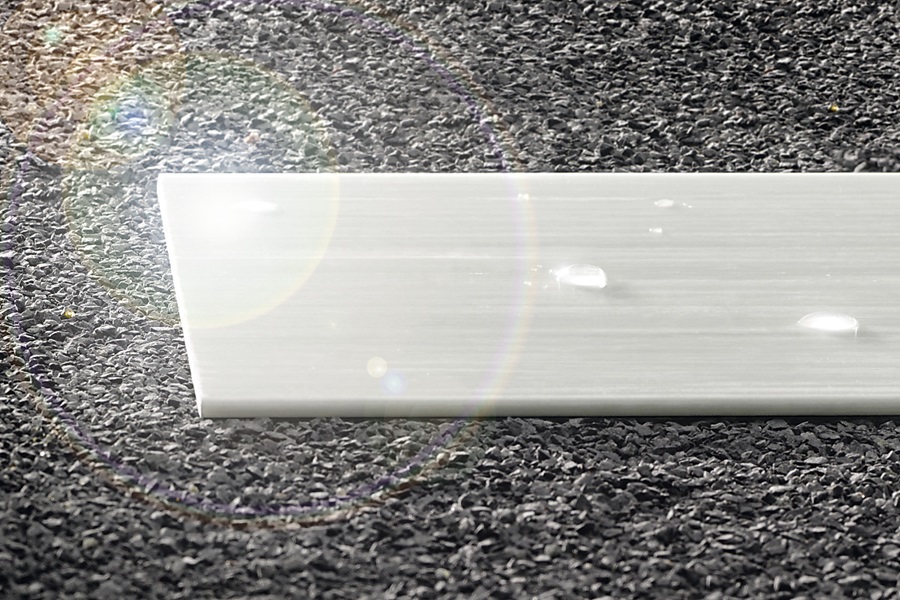

Wir bieten zwei spezielle PU-Systeme für das Pultrusionsverfahren an: unser Baydur® PUL System sowie unser Desmocomp®. Das Baydur® PUL System hat sich bereits in der kosteneffektiven Produktion von Tür- und Fensterprofilen bewährt, die Aluminium bei der Wärmedämmung, mechanischen Stabilität und Schalldämmung übertreffen. Unser aliphatisches Desmocomp® PU-Matrixharz bietet ausgezeichnete UV-, Witterungs- und Flammbeständigkeit. Desmocomp® ist auf Außenanwendungen und den langfristigen Kontakt mit Umwelteinflüssen wie Sonnenlicht oder salzigen Umgebungen ausgelegt. Zudem bietet es hervorragende mechanische Eigenschaften und macht UV-Stabilisatoren oder Schutzbeschichtungen überflüssig.

Wir bieten zwei spezielle PU-Systeme für das Pultrusionsverfahren an: unser Baydur® PUL System sowie unser Desmocomp®. Das Baydur® PUL System hat sich bereits in der kosteneffektiven Produktion von Tür- und Fensterprofilen bewährt, die Aluminium bei der Wärmedämmung, mechanischen Stabilität und Schalldämmung übertreffen. Unser aliphatisches Desmocomp® PU-Matrixharz bietet ausgezeichnete UV-, Witterungs- und Flammbeständigkeit. Desmocomp® ist auf Außenanwendungen und den langfristigen Kontakt mit Umwelteinflüssen wie Sonnenlicht oder salzigen Umgebungen ausgelegt. Zudem bietet es hervorragende mechanische Eigenschaften und macht UV-Stabilisatoren oder Schutzbeschichtungen überflüssig.

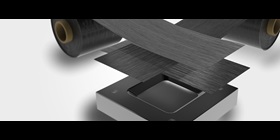

Infusion: Hochfeste, effiziente PU-Harze für langlebige Bauteile

Das Vakuuminfusionsverfahren (VIP) arbeitet mit geschlossenen Werkzeugen und nutzt Vakuumdruck, um das Harz in das Werkzeug zu ziehen. Bei diesem äußerst präzisen Verfahren wird kaum Material verschwendet und auch die Emissionen sind minimal. Das VIP gewährleistet ein sehr gutes Harz-Glas-Verhältnis mit minimalen oder keinen Fehlstellen im Laminat – eine der stabilsten Methoden zur Herstellung eines Verbundwerkstoffs. Unsere Baydur® Produktfamilie haben wir zur Optimierung dieser Technologie entwickelt. Im Gegensatz zu herkömmlichen Epoxidharzen verfügen diese spezialisierten polyurethan-basierten Infusionsharzsysteme über eine hohe Fließfähigkeit und schnelle Aushärtung für kürzere Produktionszyklen, z. B. bei der Fertigung von Rotorblättern für Windkraftanlagen. Aus unseren Hightech-Polyurethan-Produkten hergestellte Komponenten weisen auch verbesserte mechanische Eigenschaften auf, insbesondere eine höhere Ermüdungsfestigkeit. Sie sorgen daher über Jahre hinweg für einen reibungslosen Betrieb und gewährleisten eine höhere, gleichbleibende Leistung.

Harzinjektionsverfahren: Schnelle, effektive Verarbeitung mit einer besseren Umweltbilanz

Ausgangswerkstoff beim Hochdruck-Harzinjektionsverfahren (HP-RTM) sind Fasermatten, die in ein offenes Werkzeug gelegt werden, das anschließend verschlossen wird. Innerhalb weniger Sekunden wird das niedrigviskose PU-System unter hohem Druck in das geschlossene Werkzeug gespritzt. Dank des hohen Reaktionsvermögens von Polyurethan härtet der Verbundwerkstoff schnell und vollständig aus („Snap Cure“) und das Bauteil kann anschließend entformt und weiterverarbeitet werden. Die Zykluszeiten sind nur ein paar Minuten lang und die Formteile weisen aufgrund der niedrigeren Temperatur im Werkzeug eine gleichbleibend hohe Qualität auf.

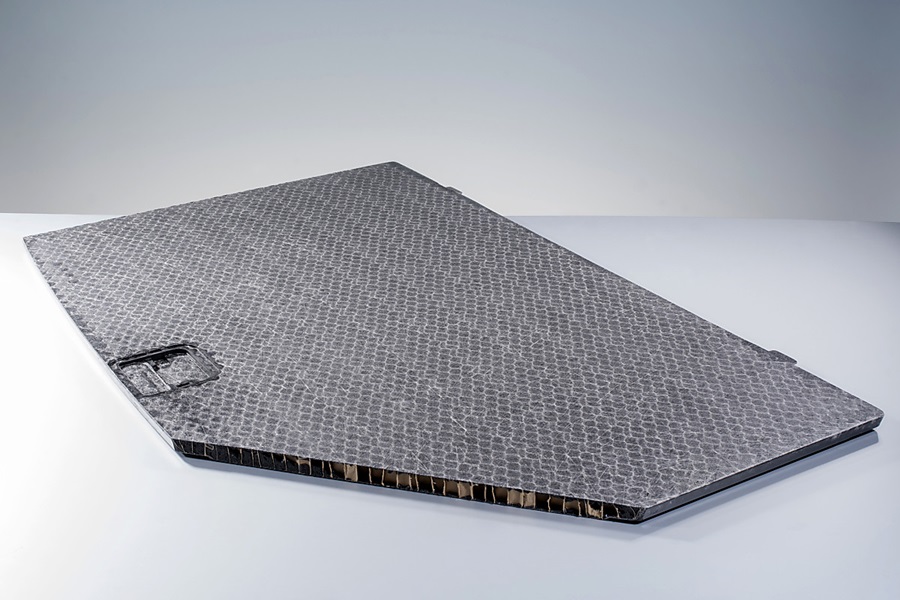

Durch seine schnelle Vernetzung hat sich unser 2K-Polyurethan-System Baypreg® zu einem etablierten Matrixwerkstoff für den Automobilleichtbau entwickelt und wird z. B. für Ladeböden in Kofferräumen, Hutablagen, Dachhimmel und Radkappen verwendet. Es bietet eine effektive Verklebung und verfügt über das dreifache Energieaufnahmevermögen von vergleichbaren Harzen, um bei einem Aufprall besonders hohen Schutz für die Fahrzeuginsassen zu gewährleisten. Weitere Vorteile sind geringe Emissionen, Wärme- und Schalldämmung durch eine PUR-Kernschicht, flexible Oberflächendesigns und eine ausgezeichnete Oberflächenqualität.

Durch seine schnelle Vernetzung hat sich unser 2K-Polyurethan-System Baypreg® zu einem etablierten Matrixwerkstoff für den Automobilleichtbau entwickelt und wird z. B. für Ladeböden in Kofferräumen, Hutablagen, Dachhimmel und Radkappen verwendet. Es bietet eine effektive Verklebung und verfügt über das dreifache Energieaufnahmevermögen von vergleichbaren Harzen, um bei einem Aufprall besonders hohen Schutz für die Fahrzeuginsassen zu gewährleisten. Weitere Vorteile sind geringe Emissionen, Wärme- und Schalldämmung durch eine PUR-Kernschicht, flexible Oberflächendesigns und eine ausgezeichnete Oberflächenqualität.