Story

Die Bayfill® Schäumsimulation ermöglicht eine robustere Werkzeug- und Prozessauslegung

Die Konstruktionsphase von Kraftfahrzeugen ist zunehmend digital. Unsere neue Simulationsmethode sagt den Aufschäumprozess und das Werkstoffverarbeitungsverhalten von Bayfill® -Polyurethanschaum in einer weichen Instrumententafel voraus. Mit diesem digitalen Zwilling können Risiken und Verarbeitungsprobleme erkannt werden, bevor Produktänderungen kostspielig werden.

Digitalisierung: Beschleunigung der Konstruktionsphase im Automobilbau und Verkürzung der Entwicklungszyklen

Die digitale Modellbildung für ein neues Auto ist das Herzstück der Konstruktionsphase. Der Umfang eines Modellierungsprojekts für ein neues Auto bedeutet weit mehr als nur die Simulation von Struktur und Form. Um einen digitalen Zwilling eines völlig neuen Produktdesigns zu erstellen, verlassen sich Automobilhersteller auf die Wissenschaft der Werkstoffmodellierung, um einzelne Komponenten zu simulieren, von Instrumententafeln bis hin zur Innenverkleidung.

Automobil-OEMs und ihre Tier-Zulieferer verlangen oft eine digitale Verifizierung für bestimmte Bauteile, wobei die Informationen aus den Materialmodellen genutzt werden, um das simulierte Verhalten des Bauteils anhand der definierten Anforderungen zu verstehen. Dadurch wird der Bedarf an physischen Versuchen während der Prozesseinrichtung oder in der Produktionsphase minimiert und gleichzeitig der Ressourcenverbrauch gesenkt. Die Verifizierung durch Simulation verkürzt den Entwicklungszyklus, verringert die Komplexität und mildert sowohl Risiken als auch Produktionsunsicherheiten. Dies hilft Tiers und OEMs, Kosten zu senken und mehr Entscheidungen in die frühe Konstruktionsphase zu verlagern.

Hervorragende Schaumstofflösung für weiche und hochwertige Instrumententafeln: Bayfill®

Unser halbharter Polyurethan Formschaum Bayfill® wird häufig im Fahrzeuginnenraum für Komponenten wie soft-touch Instrumententafeln und Innenverkleidungen verwendet. Dank der langen Fließzeiten können Bauteile mit komplexen und präzisen Konturen wirtschaftlich und zuverlässig hergestellt werden.

Bayfill® bietet außerdem eine angenehme Haptik und Geräuschdämmung und ermöglicht so eine freie Gestaltung des Fahrzeuginnenraums. Für sicherheitsrelevante Elemente mit erhöhter Crash-Performance sind auch spezielle Schaumformulierungen erhältlich.

Bayfill®-Schaumsimulation hilft bei der frühzeitigen Ermittlung der besten Werkzeugkonstruktion und Prozesseinstellungen

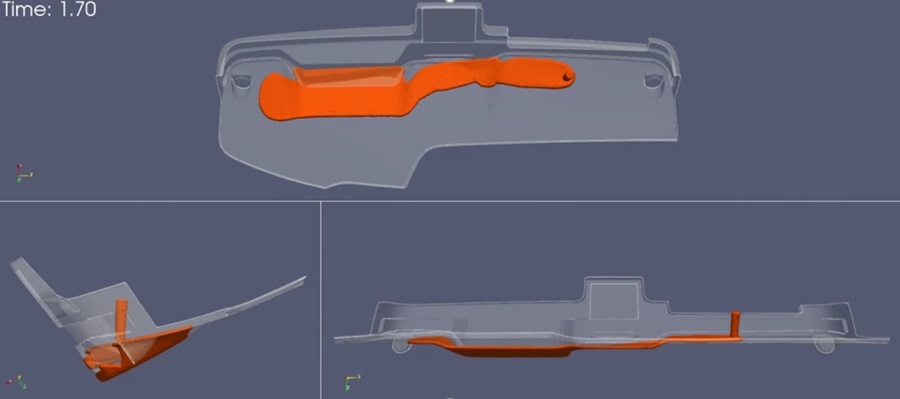

Wir haben unsere hauseigenen Werkstoffmodelle mit leistungsstarken Rechenkapazitäten gekoppelt, um einen digitalen Zwilling des zukünftigen Schäumprozesses zu erstellen. Dieser Zwilling spiegelt den Schäumprozess wider und gibt den Tier-Zulieferern detaillierte Informationen über das Verarbeitungsverhalten des Werkstoffes, bevor echte Experimente oder Versuche notwendig werden. Produktionsunsicherheiten können bereits in der Konstruktionsphase erkannt werden, wenn Änderungen am Produkt und am Werkzeug noch mit vergleichsweise geringem Aufwand zu bewerkstelligen sind. Wir haben erste Test- und Validierungsversuche der Simulationsoftware für eine serielle Instrumententafel erfolgreich durchgeführt. Covestro ist nun in der Lage, mit seiner neuen und innovativen Simulationsmethode Kunden erstmals bei der digitalen Verifizierung des Schäumprozesses ihrer Instrumententafeln zu unterstützen. Dies erfordert vom Kunden ein fertiges und qualitativ hochwertiges CAD-Modell des Schaumstoffes. Außerdem ist eine enge Zusammenarbeit zwischen Covestro und seinem Kunden erforderlich, um realistische Annahmen für ein präziseres und aussagekräftigeres Simulationsergebnis von Covestro zu gewährleisten.

Polyurethanschaum kann dazu beitragen, die geforderten Eigenschaften der Instrumententafel zu erreichen, aber der Schaum muss innerhalb eines bestimmten Prozessfensters verarbeitet werden, wobei die richtigen Einstellungen vorgenommen werden müssen. Das simulierte Bayfill® -Aufschäumen hilft bei der Einstellung dieses optimalen Verarbeitungsfensters auf der Grundlage unserer intern entwickelten Werkstoffmodelle, die das Verhalten des Werkstoffs in einer virtuellen Prozessumgebung präzise simulieren.

Unsere hochmoderne Schaum-Simulationsmethode bietet unseren Kunden eine Reihe konkreter Vorteile. Die frühzeitige Überprüfung des Werkstoffverarbeitungsverhaltens und des Designs der Instrumententafel bedeutet, dass potenzielle Probleme bereits in der Konstruktionsphase erkannt und angegangen werden können, lange bevor die Verarbeitung beginnt, wenn Änderungen mit höheren finanziellen und zeitlichen Risiken verbunden sind. Die Verringerung der Anzahl der Einrichtungsversuche spart dann weitere Energie und Ressourcen. Durch die Verringerung der Anzahl potenzieller Nacharbeitsschleifen für das Schäumwerkzeug selbst werden die Transportkosten für den Hin- und Rücktransport vom Werkzeughersteller reduziert und gleichzeitig der Energieverbrauch und der Werkstoffverlust minimiert. In einigen Fällen kann die Simulationssoftware sogar dazu beitragen, zusätzliche Prototypenwerkzeuge zum Ausschäumen zu vermeiden, die bei einigen Instrumententafeln noch Standard sind.

Mit unserem digitalen Zwilling des Bayfill®-Schäumprozesses erhalten Tier-Zulieferer und Automobilhersteller detaillierte Informationen über das Verarbeitungsverhalten des Werkstoffes, ohne Versuche durchführen zu müssen. Sowohl das Schäumwerkzeug selbst als auch das Produktdesign können in der frühen Konstruktionsphase optimiert werden, wenn Produkt- und Werkzeugänderungen noch zu angemessenen Kosten möglich sind. Durch die frühzeitige Einrichtung eines robusten Werkzeugs und Prozesses kann in der kritischen Anlaufphase wertvolle Zeit gewonnen und Kosten gespart werden.

8B9P6apZCTTLTmkNsB3_GE

https://asset-out-cdn.video-cdn.net/private/videos/8B9P6apZCTTLTmkNsB3_GE/thumbnails/1221727?quality=thumbnail&__token__=exp=1772650856~acl=/private/videos/8B9P6apZCTTLTmkNsB3_GE/thumbnails/1221727*~hmac=fd18caca28b9045efcbc3f6973d0b1aa467f64a462e5f92cb8a8c694f6affdcb

Bayfill Foaming Simulations.mp4

Mit unseren hauseigenen Polyurethan-Werkstoffmodellen und modernster Software erstellen wir einen digitalen Zwilling des Bayfill® -Schäumprozesses für Instrumententafeln. Dadurch erhalten Tier-Zulieferer und Automobilhersteller bereits in der Konstruktionsphase einen detaillierten Einblick in das Verarbeitungsverhalten des Werkstoffs. Das Ergebnis ist ein robusteres Schäumwerkzeug und eine effizientere Prozessgestaltung.

Wesentliche Vorteile

- Frühzeitige Information: Die Schaumsimulation unterstützt die richtigen Entscheidungen in der frühen Konstruktionsphase.

- Umfassend: Die Werkstoffmodellierung erzeugt einen vollständigen digitalen Zwilling des Schäumprozesses.

- Risikominimierung: Durch die Überprüfung des Werkstoffverhaltens und der Schaumbildung werden Verarbeitungsprobleme im Vorfeld vermieden.

- Kostensenkung: Kunden können Versuche, Werkzeug- und Abdichtungsnacharbeiten im Produktionsanlauf reduzieren.

- Optimiertes Verfahren: Die Simulation ermöglicht es den Nutzern, wirksame Einstellungen zu ermitteln.

- Prozesserkenntnisse: Überprüfen von Füllpunkt/-weg, Werkzeugtemperatur, Lufteinschlüssen und Entlüftungsanordnung.

- Zeitgewinn: Die digitale Verifikation ermöglicht es, bereits in der Konstruktionsphase Entscheidungen zu treffen.

- Geringere Komplexität: Die Simulation erhöht die Sicherheit im Entscheidungsprozess.