Für ein Elektroauto, das sicherer ist

Die Sicherheit von Fahrer und Beifahrer(n) steht im Zentrum unserer jüngsten Innovationen im Bereich eMobility.

Aufgrund des Klimawandels und der immer strenger werdenden Vorschriften wird die Anzahl von Elektroautos auf unseren Straßen in den nächsten Jahren wohl erheblich zunehmen. Auch wenn nachhaltige Mobilitätslösungen unerlässlich sind, müssen die OEMs dafür sorgen, dass die Sicherheit immer an erster Stelle steht.

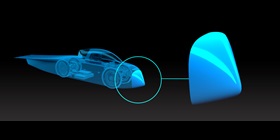

Mit unseren Polyurethan-Verbundstoffen wollen wir genau das tun: Die Herstellung des Batteriegehäuses unter Verwendung von Baydur® PUL führt nachweislich zu einer verbesserten Crash-Performance.

Pultrusion ist ein bewährtes und kosteneffizientes Fertigungsverfahren, das verwendet wird, um Verbundbauteile aus Polyurethanharz und Fasern wie Glas oder Carbon herzustellen.

Batteriegehäuse müssen robust genug sein, um die innen liegenden Teile vor extremen Temperaturen, Feuchtigkeit und den enormen Belastungen zu schützen, die beim Aufprall auftreten können.

Benedikt Kilian, Processing Development Expert, erklärt: „Dieser neue, kosteneffiziente Prozess ist für das Zeitalter der Elektrofahrzeuge perfekt geeignet, da die Automobilhersteller leichte, starke und modulare Designs für die spezialgefertigten Fahrzeuge der Zukunft brauchen."

„Unser Projekt hat bewiesen, dass moderne Verbundstoffe auch weiterhin dazu beitragen können, die Innovation in der Automobilindustrie voranzutreiben. Wir wissen, dass die Herstellung des Batteriegehäuses unter Verwendung von Baydur® PUL nachweislich zu einer verbesserten Crash-Performance führt – was den Elektrofahrzeugen in Zukunft ganz neue Horizonte eröffnen wird.“

Für Stärke konzipiert

„Dieser neue, kosteneffiziente Prozess ist für das Zeitalter der Elektrofahrzeuge perfekt geeignet, da die Automobilhersteller leichte, starke und modulare Designs für die spezialgefertigten Fahrzeuge der Zukunft brauchen.“

Wesentliche Vorteile

- Stark und langlebig Große mechanische Stärke und strukturelle Steifheit führen zu einer erheblichen Erhöhung des Aufprallschutzes.

- Nachweisliche Sicherheit Die glasfaserverstärkte Pultrusionslösung schnitt in den Simulationstests besser ab als Standardlösungen.

- Modular Die Konstruktion macht es möglich, pultrudierte Platten in Modularbauweise einzusetzen, so dass ein und dasselbe Teil sowohl für große als auch für kleine Batteriegehäuse verwendet werden kann.