故事

驾驶更安全的电动汽车

随着交通革命的发展步伐加快,汽车制造商需要创新材料来支持新的汽车设计与生产。

司机和乘客的安全是科思创电动交通最新创新的核心。

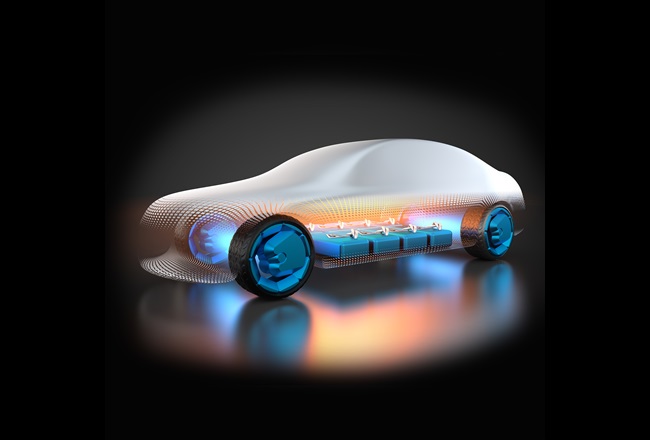

面对气候变化和日益严格的法规,电动汽车的用量有望在未来几年大幅增长。然而,尽管可持续的移动解决方案至关重要,但确保汽车安全性还是汽车制造商的首要任务。

科思创聚氨酯复合材料旨在通过使用 Baydur®PUL 拉挤成型工艺开发出一种新型的电池外壳,在关键碰撞测试中证明这种新型电池外壳的安全性优于其它电池外壳。

拉挤成型是一种行之有效且具有成本效益的制造工艺,利用聚氨酯树脂和玻璃纤维或者碳纤维来制作成复合材料产品。

电池外壳必须足够坚固,以保护内部零件不会受温度、湿度以及发生碰撞时极端负载的影响和损害。

工艺开发专家 Benedikt Kilian 解释说:“由于汽车制造商需要轻质、坚固和模块化的设计,用于制造未来的汽车,因此这种新型且具有成本效益的工艺非常适合电动汽车时代。”

“我们的项目表明,先进的复合材料可以持续推动汽车行业的创新。现在我们知道,拉挤成型工艺可以为电池外壳提供更优异的碰撞保护,为未来的电动汽车创造了一个充满机会的世界”

坚固设计

电动汽车的电池通常由许多个小电池组成,所以,如果电池变形或被刺穿,则可能会导致短路并引起火灾。随着越来越多的电动汽车配备更大的电池,对于电池外壳而言,在提供碰撞保护的同时又不增加汽车重量显得尤为重要。

科思创与合作伙伴一起开发并评估了数种聚氨酯电池外壳设计,其中包括聚氨酯拉挤材料制成的底板、支柱和框架。

我们进行了一系列的碰撞模拟,以测试电池外壳的能量吸收、变形、冲击和振动情况。

使用传统材料制成的参照电池外壳受到了严重损坏,而采用聚氨酯拉挤成型工艺的产品却表现出了优异的性能。

使用聚氨酯作为底板的电池外壳,将碰撞保护、重量、复杂性和成本完美地结合在了一起。

汽车技术业务开发经理 Ivo Erler博士表示:“我们的项目表明,先进的复合材料可以持续推动汽车行业的创新。现在我们知道,拉挤成型工艺可以为电池外壳提供更优异的碰撞保护,为未来的电动汽车创造了一个充满机会的世界”。

接下来将进一步评估,确定是否可以进行更多的设计改进。同时,我们正在寻找潜在合作伙伴,未来与我们的专家进一步合作,不断地为电池外壳开发带来新创意。

“由于汽车制造商需要轻质、坚固和模块化的设计,用于制造未来的汽车,因此这种新型、具有成本效益的工艺非常适合电动汽车时代。”

关键优势

- 坚固耐用 高机械强度和结构刚度显著提高了碰撞保护性能。

- 安全性经验证 在模拟测试中,玻璃纤维增强拉挤成型的性能优于标准解决方案。

- 模块化 该设计允许拉挤面板以模块化的方式使用,从而可以将相同的部件应用于不同大小的电池组。