Verbessern Sie die Produktivität von Gießmaschinen mit Peripheriegeräten und Optionen

Peripheriegeräte zur Weiterentwicklung der Fertigung von PU-Gussteilen

Wir bieten Peripheriegeräte an, mit denen die Maschinen bei Bedarf beschickt werden können, um eine kontinuierliche Produktion zu ermöglichen. Dank der automatischen Beschickung mit Rohstoffen sind die Maschinen in der Lage, auch große Materialmengen kontinuierlich zu verarbeiten.

Kontinuierlicher Scheibenentgaser

Allgemein bekannt für ihre Zuverlässigkeit, sind weltweit täglich Hunderte Entgaser im Einsatz. Dieses Gerät ermöglicht die kontinuierliche Beschickung der Maschine mit entgasten Materialien. Der Entgaser ist vollständig an jede Baulé® Maschine anpassbar und vermeidet Produktionsunterbrechungen während der Materialaufbereitung. Zudem liefert es automatisch die erforderlichen Materialmengen und minimiert den Wärmeschwund, ohne dass das Material stagniert.

Amin-Dosiergeräte

Covestro hat spezielle Geräte für eine sicherere Verarbeitung von Aminen entwickelt. Sie bestehen aus einem Zuführsystem und einem Schmelzgerät.

Die Beschickungsvorrichtung besteht aus einer Glove Box, die alle kritischen Arbeits- und Wartungsvorgänge absichert. Sie ermöglicht es Bedienern, die Fässer mit den Aminpellets zu öffnen und das Granulat in einen Trichter zu schütten, ohne dass es zu einem direkten Kontakt zwischen dem Produkt und dem Bediener kommt, wodurch die Exposition gegenüber Aminstaub vermieden wird. Dank einer Spule mit hohem Wärmewirkungsgrad ist das Schmelzgerät in der Lage, verschiedene Arten von Aminen bei der niedrigsten und gleichmäßigsten Schmelztemperatur zu schmelzen und einen kontinuierlichen Materialausstoß zu liefern.

Verarbeitungsanlage für Granulat

Covestro hat eine Anlage entwickelt, die die Verarbeitung von granularen Stoffen (feste Füllstoffe aus Polymeren wie Gummi, TPU, gegossenes PU oder andere) ermöglicht, die aus verschlissenen Teilen (Recycling von gebrauchten Teilen) oder aus Produktionsabfällen (unverkäufliche Teile oder Gussreste) stammen. Nachdem diese Teile zu Granulat zerkleinert wurden, können sie dank der Baulé® Verarbeitungsanlage für Granulat wiederverwendet und in neue PU-Gussteile integriert werden.

Diese Anlage wurde für das Mischen und Dosieren dieses Granulats in der PU-Teilefertigung entwickelt. Im Vorfeld werden die Füllstoffe in den gewählten Werkstoff (in der Regel ein Polyol) eingearbeitet. Anschließend werden die Stoffe gründlich vermengt, um eine homogene Mischung zu erhalten. Nach dem Entgasen ist die Mischung bereit für die Verarbeitung durch eine spezielle Dosiervorrichtung.

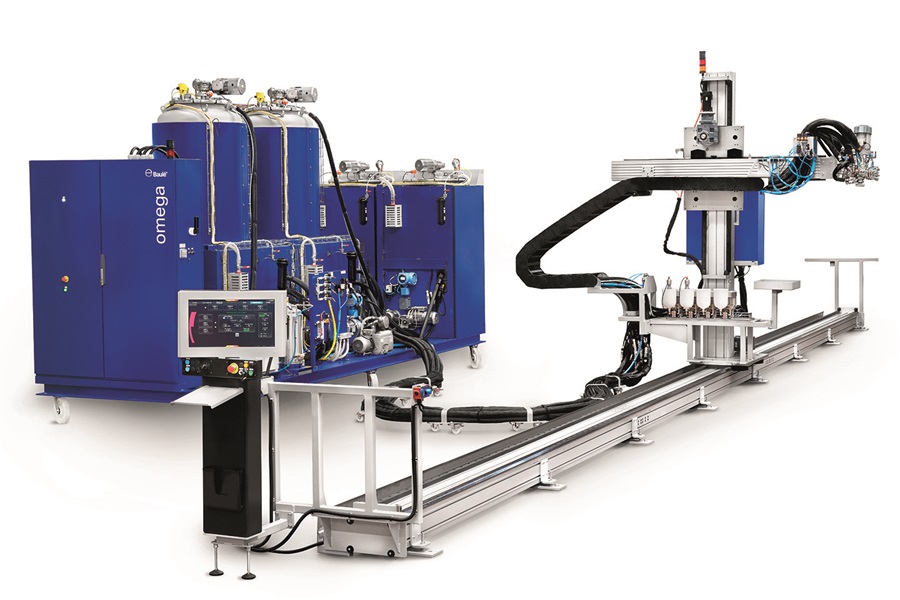

Automatisierte Verarbeitungsanlage

Die Nachfrage nach einem automatischen Gießprozess ist hoch, ebenso die Erwartungen an die Konsistenz. Covestro ist in der Lage, beides mit automatisierten Anlagen zu erfüllen. Dank eines speziellen und intuitiven Programms auf der MMS der Maschine ist es möglich, die Bewegungen der Peripheriegeräte, wie z. B. des Roboters, entsprechend den Produktionsanforderungen einzustellen, zu steuern und aufzuzeichnen:

- Kartesischer Roboter

- Drehtisch

- Förderanlage

Rotationsguss

Rotationsguss ist eine Verarbeitungstechnik, bei der die Kosten für Formen und Öfen entfallen, da die PU-Mischung direkt auf den Kern einer rotierenden Walze gegossen wird. Diese Technik ermöglicht unseren Kunden auf einfache Weise das Gießen von Walzen mit unterschiedlichen Durchmessern und steigert ihre Produktivität, während sie gleichzeitig ihre Investitionen begrenzen und den Materialverlust während der Fertigung reduzieren.

Je nach Bedarf kann die Rotationsgießanlage von einem sehr einfachen und grundlegenden Dispenser mit nur wenigen speziellen Optionen für diese Technologie bis hin zu einer sehr viel anspruchsvolleren und automatisierten Anlage mit präzisen integrierten Systemen reichen.

Optionen zur Steigerung der Leistungsfähigkeit der Maschinen

Unsere jahrzehntelangen Aktivitäten und die Entwicklung von Lösungen im Bereich Polyurethanguss bilden die Basis für die Entwicklung unseres umfassenden Sortiments an Optionen für unsere Maschinen. In Kombination können sie auf jegliche Prozessanforderung abgestimmt werden, und tragen häufig zu seiner Erhöhung der Gussflexibilität und der Fertigungskapazitäten bei.

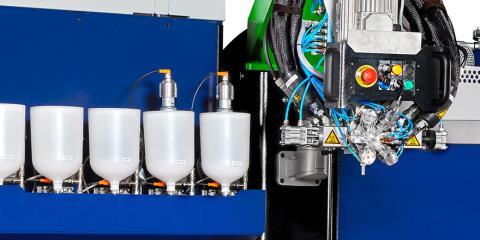

Injektion von Pigmenten, Katalysatoren oder Additiven

Unsere Baulé® Additiv-Injektionsvorrichtung ermöglicht die Injektion von Additiven (Pigmenten, Katalysatoren, UV-Stabilisatoren usw.) direkt in die Mischkammer. Covestro ist Erfinder und Pionier der Beherrschung der entscheidenden Übergangsphase im ersten Moment des Schusses. Dank dieser Funktion ist es nicht notwendig, die Zusatzstoffe vor dem Gießen in der Trommel oder im Maschinentank vorzumischen. Das Verhältnis der Zusatzstoffe kann auf einfache Weise nach Ihren Bedürfnissen eingestellt werden. Ein Wechsel der Zusatzstoffe ist innerhalb weniger Sekunden möglich.

Automatische Kalibrierung

Die Kalibrierung ist ein wesentlicher Schritt, der durch seine Genauigkeit eine konsistente und optimierte Fertigung garantiert. Da es sich dabei um einen manuellen Prozess handelt, erfordert er täglich einen hohen Aufwand an Zeit, Arbeit und Präzision. Obwohl diese Methode hilfreich und effektiv ist, erfordert sie eine fortgeschrittene Beherrschung der verschiedenen Schritte, um genaue Ergebnisse erzielen zu können.

Der Zweck der automatischen Kalibrierung ist eine schrittweise geführte, fehlerfreie und hochpräzise Kalibrierungsmethode. Dank der angeschlossenen Waage und der speziellen Softwarefunktionen ermöglicht die automatische Kalibrierung eine automatische Mehrpunktkorrektur der Pumpendrehzahl, um über das gesamte Leistungsspektrum eine genaue Flussrate zu erhalten.

Geringe Ofenexposition

Dank ständiger Analyse und Beurteilung hat Covestro Elastomers eine Lösung gefunden, um die Öfen der Designmaschine weiter zu optimieren und die Sicherheit und das Wohlbefinden der Bediener beim Umgang mit chemischen Produkten zu gewährleisten.

Die automatische Kalibrierung ist eine Option, die diese tägliche Aufgabe für unsere Bediener viel einfacher macht, da sie den Vorgang nur noch überwachen müssen. Darüber hinaus verbessert sie die Genauigkeit, da die Maschine jede Schwankung automatisch korrigiert und so menschliche Fehler vermeidet.