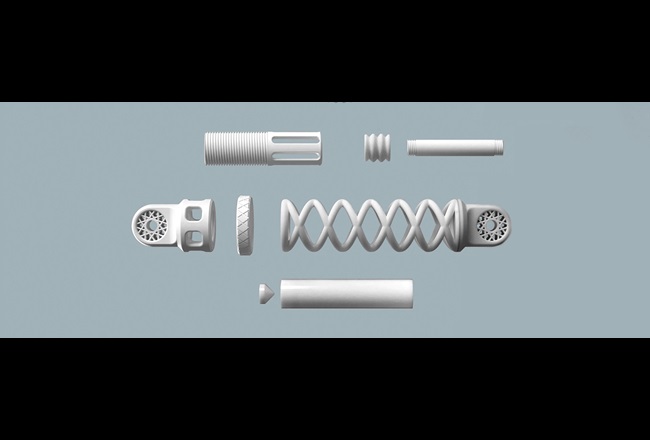

Stoßdämpfer aus dem 3D-Drucker mit hoher Funktionalität

Erste flexible Werkstoffe für selektives Lasersintern

Die Außenfeder des 40 x 7 cm großen Bauteils besteht aus beschichtetem thermoplastischem Polyurethan (TPU). Sie wurde per selektivem Lasersintern (SLS) schichtweise geformt. Dabei handelt es sich um eine gängige Drucktechnik, die dreidimensionale Bauteile Schicht für Schicht erstellt und dabei feines Pulver als Druckmedium nutzt. Das Pulver wird zum Fusionieren mit einem Laser als Wärmequelle gesintert.

Als einer der führenden Anbieter von Hightech-Polymeren entwickelt Covestro individuelle Polymerwerkstoffe für gängige Herstellungsprozesse beim 3D-Druck. TPU-Pulver von Covestro, einer der ersten für SLS verfügbaren flexiblen Werkstoffe, hat eine Außenfeder erzeugt, die durch ihre Elastizität und hohe Abriebfestigkeit überzeugt. Das ist ein Vorteil gegenüber anderen für SLS verwendeten Werkstoffen, die meist weniger robust und elastisch sind.

Eine spannende Neuentwicklung beim 3D-Druck ist die Möglichkeit der Kombination unterschiedlicher Werkstoffe mit verschiedenen individuellen Eigenschaften bei einem Produkt. Damit konnten wir die Möglichkeiten der additiven Produktion und deren Anwendungsgebiete signifikant ausweiten.

Vielseitige Werkstoffe für die Herstellung fusionierter Filamente und digitale Lichtverarbeitung

Die Stellschraube im Stoßdämpfer muss sehr stark sein und ihre Oberfläche muss die Leistungsanforderungen erfüllen. Daher besteht sie aus Filamenten aus robustem Polycarbonatwerkstoff von Covestro, die im fusionierten Filamentherstellungsverfahren (FFF) gefertigt werden. Beim FFF wird ein Kunststofffilament durch Erhitzen verflüssigt, um Linien und Punkte auf eine Fläche zu geben, auf der diese beim Abkühlen aushärten. Durch häufiges Wiederholen dieses Prozesses wurde die Stellschraube Schicht für Schicht erzeugt.

Die Luftkammer im Inneren wurde aus einem flüssigen Polyurethanharz von Covestro hergestellt. Digitale Lichtverarbeitung (DLP) ist ein bewährtes Verfahren für das Formen von Bauteilen mit filigranen Strukturen wie der Luftfeder im Stoßdämpfer. Bei diesem additiven Herstellungsverfahren wird ein digitaler Projektor eingesetzt, um das flüssige Harz einer Lichtquelle auszusetzen und so eine dünne und dabei feste Harzschicht zu erzeugen. Dieses Verfahren wird zur Erzeugung der 3D-Luftkammer schichtweise wiederholt.

Die einzelnen Bauteile des Stoßdämpfers werden miteinander verbunden und erzeugen so ein komplexes Objekt, das mit konventionellen Produktionsverfahren nicht möglich gewesen wäre.

Zusätzliche Vorteile

3D-Druck, auch als additive Herstellung bezeichnet, entwickelt sich von der schnellen Prototyperstellung hin zur Massenproduktion. Aufgrund ihrer unterschiedlichen Eigenschaften sind Filamente, Pulver und flüssige Rohstoffe für viele Industriezweige und Anwendungen geeignet.

Der Stoßdämpfer zeigt, wie ein Endprodukt mit individuellen Eigenschaften von sehr flexibel bis zäh durch Einsatz verschiedener Stoffe und additiver Herstellungstechnologien an die Bedürfnisse des Kunden angepasst werden kann.

Additive Herstellung ist ein vollständig digitaler Produktionsprozess, der das Erzeugen von Objekten ohne Werkzeuge ermöglicht, was im Vergleich mit traditionellen Produktionsverfahren zu weniger Abfall führt. Durch das digitale Verfahren können Unternehmen ihre Herstellungsbetriebe dezentralisieren und dreidimensionale Produkte räumlich näher bei ihren Kunden produzieren. So können sie die Produkte schneller zum Markt bringen und Versandkosten reduzieren.

- Covestros TPU-Pulver eignet sich hervorragend für das Sintern von 3D-Objekten, die sowohl robust als auch flexibel sind.

- Das Schmelz- und Aushärteverhalten von PC führt zu einer dauerhaften Verbindung zwischen den aufgebrachten Schichten im FFF-Verfahren, wobei die herausragende Abriebfestigkeit und Elastizität des TPU erhalten bleiben.

- Polycarbonat ist eine ausgezeichnete Werkstoffwahl für das FFF-Verfahren, da es über hohe Stoßfestigkeit, hervorragende Wärmebeständigkeit und inhärente Flammhemmung verfügt.

- Polyurethanharze für DLP ermöglichen die Individualisierung von Leistungseigenschaften wie Zähigkeit, Flexibilität, Chemikalien- und Witterungsbeständigkeit.