Customizable materials for 3D printed hearing aids

Einzigartige Hörgeräte für jedes Ohr aus dem 3D-Drucker

Die additive Fertigung wird zur Herstellung von weichen Ohrschalen für Hinter-dem-Ohr-Hörsysteme (HdO) sowie von Hartschalen für Im-Ohr-Geräte (IdO) genutzt. Während sich die Elektronik bei HdO-Hörgeräten in einem Gehäuse hinter dem Ohr befindet, ist sie bei IdO-Geräten in das Design integriert.

Für diese beiden Grundbauformen von Hörgeräten sind Ohrabdrücke nötig, für deren Herstellung ein Abformmaterial in die Ohrmuschel oder den Gehörgang eingebracht wird. Diese Abdrücke werden dann in ein Labor gegeben, wo sie gescannt, modelliert und schließlich für die Herstellung der Kunststoffkomponenten für 3D-gedruckte Hörgeräte verwendet werden.

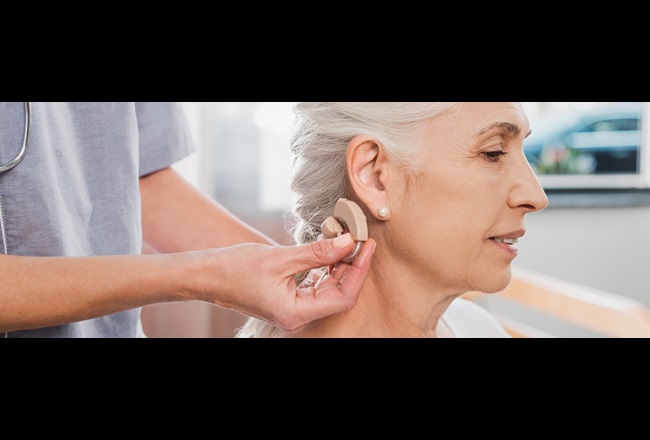

Beim Druck greifen Hersteller häufig auf ein additives Fertigungsverfahren zurück, das als Digital Light Processing (DLP) bekannt ist. Beim DLP werden flüssige Photopolymere Schicht für Schicht einem Lichtstrahl ausgesetzt. Durch die Energie des Lasers härtet das Photopolymer aus und es entstehen von Grund auf Ohrpassstücke oder -schalen. Weiche Ohrschalen können direkt in HdO-Geräte eingesetzt werden, während Hartschalen mit der entsprechenden Elektronik ausgestattet und anschließend versiegelt werden. Nachdem die Produkte die Qualitätsprüfung bestanden haben, sind sie bereit für die Auslieferung an Hörgeräteakustiker, die das Einsetzen der Hörgeräte in die Ohren der Nutzer übernehmen.

Vorzüge 3D-gedruckter Hörgeräte: Komfort, Leistungsvermögen, Effizienz

Wie andere additive Fertigungsverfahren eignet sich auch das DLP ideal für die Bewältigung komplexer Geometrien, einschließlich Innenhohlräumen, selbst bei kleinen Gegenständen. Durch die damit verbundene Gestaltungsfreiheit können Hörgerätehersteller Hörhilfen fertigen, die perfekt auf die Konturen jedes Ohrs zugeschnitten sind. Zudem ist es ein effizientes Verfahren, da in einem Prozess mehrere individuelle Ohrpassstücke oder -schalen auf einer Bauplattform hergestellt werden können.

Gedruckte Hörgeräte gewährleisten ein höheres Maß an Komfort für die Träger sowie weniger Probleme mit der Passform und bedeuten infolgedessen auch weniger nachträgliche Anpassungen durch den Hörgeräteakustiker. Der richtige Sitz des Hörgeräts ist besonders bei den Ausführungen wichtig, die den ganzen Tag über im Ohr getragen werden. In diesem Fall ist der Komfort untrennbar mit der Leistungsfähigkeit verbunden: Da individuelle Hörgeräte einen besseren Sitz bieten, tragen sie auch zu einem besseren Hörerlebnis bei. Vor allen Dingen gelangt der Ton vom Empfänger im Ohr nicht zum Mikrofon (die Verknüpfung des Ohrs zur Außenwelt) und es kommt nicht zu dem als Rückkopplung bekannten Phänomen. Eine gute Passform verhindert zudem das Pfeifen des Hörgeräts und andere unangenehme Effekte.

Neben Komfort und Funktionalität ist die Haltbarkeit eine weitere wesentliche Anforderung an Hörgeräte, denn letztendlich ist der perfekte Sitz nur so lange perfekt, wie das Gerät funktioniert.

Herausforderungen für Hörgerätehersteller: Verbindung von Komfort und Haltbarkeit

Hörgeräte müssen in einem anspruchsvollen Umfeld funktionieren und sich gegen eine Reihe von Faktoren behaupten – inner- und außerhalb des Ohrs. Sie sind Feuchtigkeit im Ohr, z. B. Talg und Ohrenschmalz, sowie anderen Umwelteinflüssen ausgesetzt.

Bestimmte Chemikalien in Reinigungsmitteln greifen die Geräte mitunter ebenfalls an. Sie können Löcher in Hartschalen fressen, die zu einer Beeinträchtigung der Geräteleistung (z. B. Pfeifen) führen und die Lebensdauer der Hörhilfe verkürzen.

Damit Hörgerätehersteller diese Herausforderungen bewältigen können, läuft häufig alles auf die Auswahl der richtigen Werkstoffe für maximale und anhaltende Leistungsfähigkeit hinaus. Werkstoffe, die zu Komfort, Haltbarkeit und Chemikalienbeständigkeit beitragen, können Herstellern einen Vorteil verschaffen, damit die Endverbraucher einen noch größeren Nutzen aus ihren Geräten ziehen können.

Um den bestmöglichen Sitz zu gewährleisten, muss jedes Hörgerät individuell angepasst werden. Das war früher ein langwieriger Prozess, dessen Erfolg von der Erfahrung und Geschicklichkeit ausgebildeter Fachkräfte abhing. Heutzutage ist das Herstellungsverfahren für Hörgeräte weit weniger aufwendig und viel stärker automatisiert.

Für die heutige Generation der Hörgeräteakustiker geht die Erzielung der perfekten Passform Hand in Hand mit fortschrittlicher Technologie. Da jedes Stück einmalig und auf das Ohr des Kunden zugeschnitten ist, sind individuelle Hörgeräte die perfekte Anwendung für den 3D-Druck. Additive Fertigungsverfahren haben sich bereits in einem Großteil der Branche durchgesetzt und jedes Jahr werden Millionen von Hörgeräten im 3D-Druck gefertigt.

Aufgrund der Anpassbarkeit ihrer Grundbausteine bieten Polyurethan-basierte Harze die einzigartige Möglichkeit, verschiedene Eigenschaften wie Zähigkeit, Flexibilität und Chemikalienbeständigkeit individuell einzustellen. Mit unseren maßgeschneiderten Werkstoffen können wir Hörgerätehersteller dabei unterstützen, entscheidende Eigenschaften wie die Beständigkeit gegenüber Schweiß, Kosmetikprodukten und Sonnencreme zu erzielen.

Anpassbare Polyurethan-Harze von Covestro für leistungsstarke, 3D-gedruckte Hörgeräte

Für die hohen Anforderungen 3D-gedruckter medizinischer Anwendungen wie Hörgeräte sind hochwertige Polyurethan-basierte Harze die perfekte Lösung.

Thomas Büsgen, Head of Technical Development Additive Manufacturing bei Covestro, erklärt: „Aufgrund der Anpassbarkeit ihrer Grundbausteine bieten Polyurethan-basierte Harze die einzigartige Möglichkeit, verschiedene Eigenschaften wie Zähigkeit, Flexibilität und Chemikalienbeständigkeit individuell einzustellen. Mit unseren maßgeschneiderten Werkstoffen können wir Hörgerätehersteller dabei unterstützen, entscheidende Eigenschaften wie die Beständigkeit gegenüber Schweiß, Kosmetikprodukten und Sonnencreme zu erzielen.“

Covestros biokompatible Polyurethan-basierte Systeme bieten hohen Komfort bei geringem Gewicht. Je nach Bauform des Geräts können sie auf die erforderliche Härte oder Weichheit abgestimmt werden, um sowohl bei HdO- als auch bei IdO-Produkten maximalen Komfort zu bieten. Polyurethan-basierte Systeme bieten außerdem eine ausgezeichnete Beständigkeit gegen aggressive Reinigungschemikalien. Ihre Zähigkeit ermöglicht geringe Wanddicken, durch die IdO-Geräte sicher tiefer im Ohr verborgen werden können. Darüber hinaus verbessert die Wasserdampfdurchlässigkeit von Polyurethan-Schalen, eine bekannte Eigenschaft PU-basierter Textilbeschichtungen, die Feuchtigkeitsregelung im Gehörgang.

Die Photopolymere können auf die unterschiedlichen Anforderungen von Hörgeräteherstellern abgestimmt werden – mit individuell anpassbaren Eigenschaften für die meisten medizinischen Anwendungen.

Sie möchten mehr erfahren? Fordern Sie weitere Informationen über unsere PU-basierten Harze oder ein Muster an.